Mastering DFX: Engineering for Manufacturability, Reliability, and Beyond

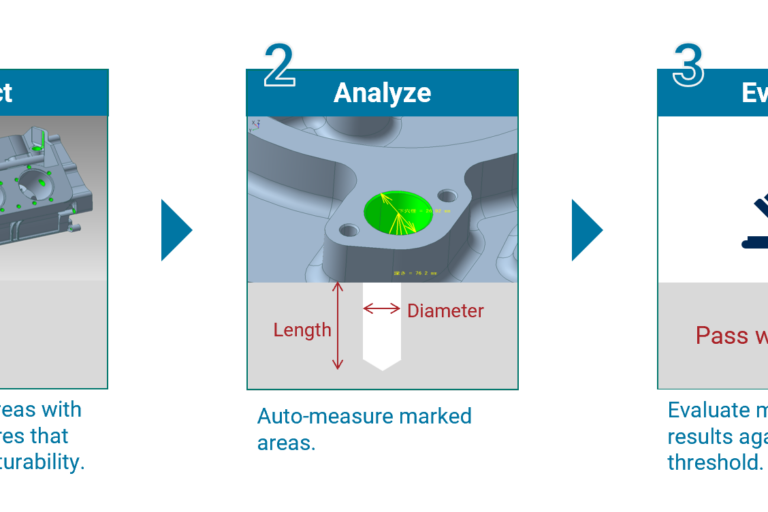

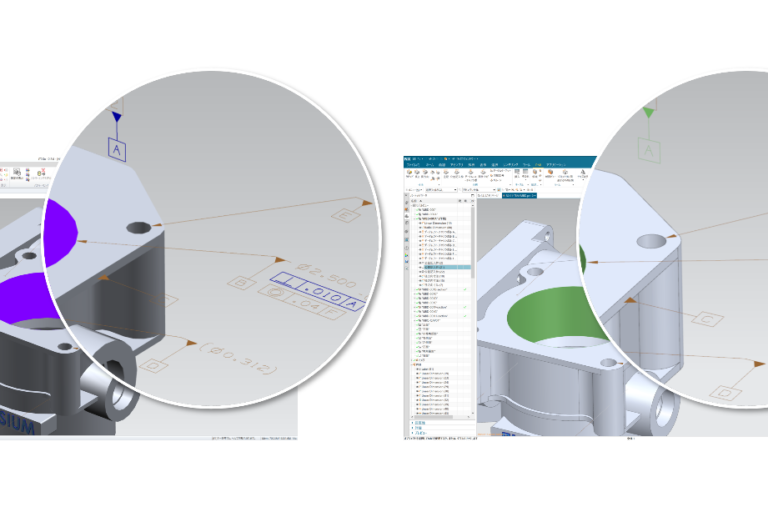

The Value of Front-Loading and Design Rule Checks To minimize costly rework in downstream processes, designers often invest significant effort into Design Rule Checks (DRCs)—a practice known as front-loading. One vital category of these checks ensures that the designed geometry is suitable for subsequent production steps. This approach is a key component of what’s broadly…