3DAモデル流通の現状

3Dデータと図面の混在

3D CADソフトウェアが多くの製造業の設計部門に導入され、ものづくりに3Dデータが利用されるようになってすでに数十年が経ちました。2D図面をもとに専門的な知識と経験によって立体物をイメージする以前の方法とは違い、設計段階から製品の完成形を誰でも直観的に把握できることは今や当然となっています。そして、製品データを管理するPDM(Product Data Management)システムや異なるフォーマットの3Dデータ同士を変換するソリューションが普及するにつれて、設計だけでなく、ものづくりのあらゆるプロセスでも3Dデータが利用されるようになりました。

一見製造業では3Dデータをもとにしたものづくりの仕組みが整備されデジタル化が進展したように見えます。しかし、形状以外の必要な情報を補うため、昔ながらの2D図面や帳票がいまだに3Dデータと併せて用いられていることが多いのが実情です。

3DAモデル・MBDの必要性

3Dデータを活用したものづくりのデジタル化のレベルを上げるため、必要な情報をできる限り一つのデータに集約したいとのニーズが高まっています。その役割を担うのが3DAモデル(3D Annotated Model)です。

3DAモデルは形状情報に構造特性(寸法・注記、数量等)が付与されたデータです。

3Dデータにさまざまな情報を集約してものづくりを効率化する考え方は、欧米ではMBD(Model Based Definition)、日本でも「3D正」と呼ばれ大手企業を中心に積極的に取り組まれています。一つの3DAモデルに各プロセスで必要になる情報をすべて含め、それをプロセス全体で共有しながらものづくりを進めることができれば飛躍的に効率性が高まるという考え方です。

今後の製造業の成長や真のデジタル化に不可欠なこの3DAモデルのデータ流通ですが、実現するのは容易ではありません。

例えば、現代では企業がパートナーシップやアライアンスをグローバルに展開することが当たり前となっています。パートナー契約を結んだ2社がたまたま同一のCADソフトウェアを利用していることは極めてまれで、異なるソフトウェア間では必ずと言っていいほど不具合が発生するため、両社で3DAモデルを共有することはほぼ不可能だからです。

国際標準フォーマットへの期待と現実

異なるCADソフトウェア間での3DAモデルの共有を実現する手段として、3Dデータの国際標準フォーマットへの期待が高まっています。どのような情報をどのように含めるか整備されれば、異なるソフトウェア間であっても問題なく情報を受け渡せるようになるためです。

標準フォーマットの例としてはJTやPDFが挙げられます。これらのフォーマットに対応する無償のビューワーも存在し、たとえCADソフトウェアがインストールされたPCでなくても3Dデータを確認でき、検査や組み立て、購買、物流、営業など下流工程でも扱いやすいという特長があります。

そのほかにも、国際的に保証された標準フォーマットとしてSTEPがあります。例えば、自動車産業や航空宇宙産業では数十年先まで製品情報を保管する義務が課せられており、それに対応する規格としてSTEP AP242が定義されその活用が広がっています。

これらのフォーマットには、いずれも形状だけでなく注記や属性まで含まれており、一貫してCADソフトウェアに依存しない3DAモデル流通の実現が目指されています。

ところが頼みの標準フォーマットも、現場からの最新の要求に対応し切れていません。

またユーザーにとって、ダッソー・システムズ社、シーメンスPLMソフトウェア社、PTC社に代表される主要なCADソフトウェアベンダーのサービス領域から3DAモデルを標準フォーマットに出力することは、実際には容易なことではありません。

3DAモデル流通を成功させるための鍵① — データ変換

さまざまなデータ表現への対応

プロセスや企業をまたいで3Dデータを共有する場合、本来であれば関係者が協議して同じCADソフトウェアやフォーマットを採用するのがもっとも効果的です。しかし現実には、用途や予算規模によってプロセス・企業ごとで選ばれるCADソフトウェアは異なります。たとえ同じCADソフトウェアを採用していたとしても、バージョンが異なるだけで不具合が発生しスムーズな連携がかなわないことが多くあります。

一方で、全体最適を優先するあまり個別の業務が非効率になり、プロセス全体の生産性が低下しては本末転倒です。

こうした現実的な課題を解決するのが、3Dデータを他のファイル形式に高精度に置き換え、システム間のインターオペラビリティー(相互作用性)を実現するデータ変換技術です。

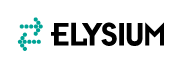

変換と聞けば、それほど複雑な処理は必要なくファイルの拡張子を変更してデータを出力するだけのように思われがちですが、3Dデータの変換は非常に複雑な処理が必要です。例えば形状だけをとっても、CADソフトウェアやファイル形式によって表現の仕方が全く異なっており(図1)、単純に左から右へ情報を移せばよいというものではなく、まさに「変換」することが必要になります。

図1. データ変換時の不具合の要因

35年以上のデータ変換技術の蓄積

新たなマシンリーダブルフォーマットQIF

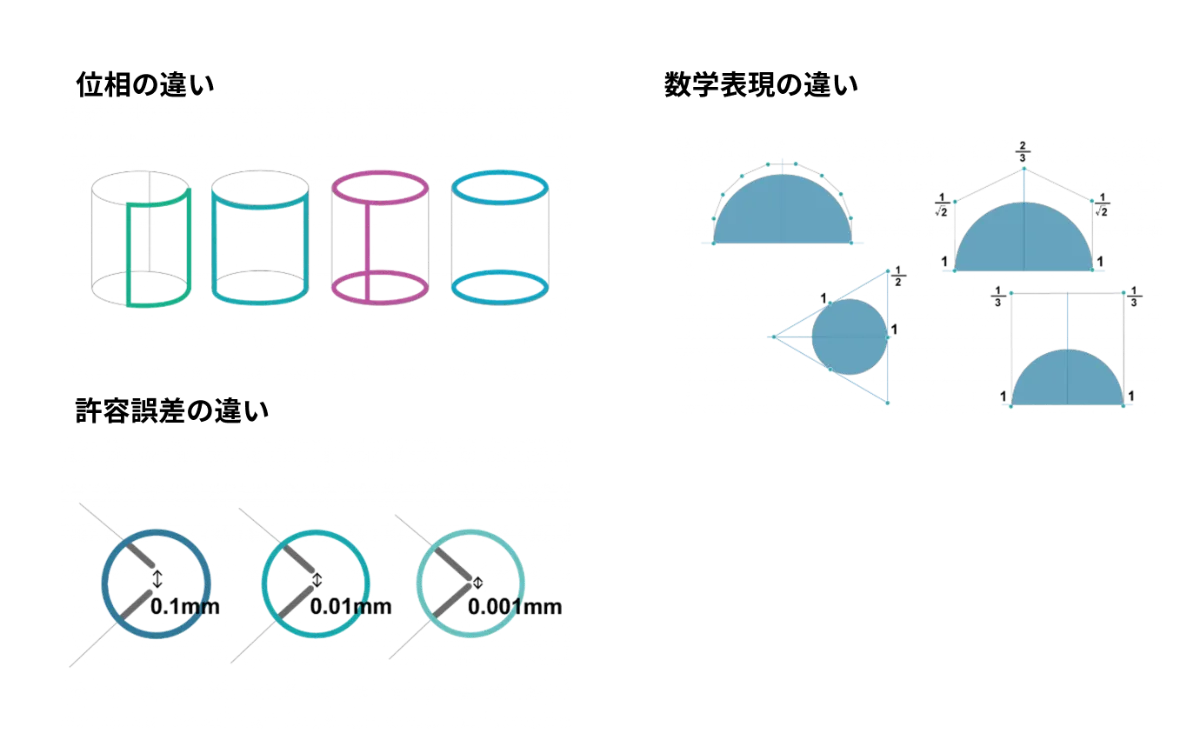

近年、設計・製造・検査のプロセスをつなぐ共通フォーマットとしてQIF(Quality Information Framework)が注目されています。QIFは、エリジオンも参画する米国業界団体DMSCが開発したフォーマットです。検査・計測に必要な情報をXML方式で3Dデータに定義するのが特徴で、米国国家規格協会(ANSI)にも認可されています。

QIFが規格化されたことで多くの計測用ソフト・ハードベンダーが積極的に対応を進めQIFを扱える機器が増えた一方で、CADソフトウェアで作られたデータをQIFに変換する技術は未発達であったため、QIFが現場で実際に利用される機会は極めて少ないものでした。そこで2019年、エリジオンは3D CADデータとQIF形式のファイルとのデータ変換、および変換前後の同一性を保証するためのデータ比較機能をいち早く開発し、QIF普及のボトルネックの解消に貢献しています。

図2. マルチCADとQIFの変換技術を2019年に開発

見た目の変換とマシンリーダブルな情報の変換

QIFも含めたフォーマットの規格化やそのためのデータ変換技術は、そもそも製造プロセスをデジタル化することで高度なものづくりを実現するための一つのステップに過ぎません。

デジタル化を進めるための根本的な取り組みとして、3DAモデルには二つの特性を持たせる必要があります。

一つ目は、人が目で見て読み取ることのできる情報を保持させることで、これはヒューマンヴィジブル(人可読性)と表現される情報です。

従来の3Dデータが持つ代表的な機能で、例えば3Dモデルを画面上で回転させたり拡大させたりすることで人は直観的に物の形状を理解し、正しく完成形をイメージすることができます。また3Dで表現されたPMIの引き出し線や枠線、文字や製図記号なども人が読んで理解しやすいという特徴を備えています。

二つ目は、3DAモデルを読み込んだソフトウェアが、自ら次の処理を実行するための情報を有していることです。これはマシンリーダブル(機械可読性)と言われる情報であり、属性や注記などがこれに当たります。なおPMIはヒューマンヴィジブルとマシンリーダブルの両方の特性を併せ持っていると言えます。

ソフトウェアやハードウェアが3Dデータの情報をもとに自動的に判断し動くことで、初めて人は単純作業から解放されます。逆にこの領域に達するまでは常に人の目視確認や手作業がなくなりません。この状態こそが真のデジタル化であり、人がより創造的な仕事にシフトするための理想的な環境と言えます。

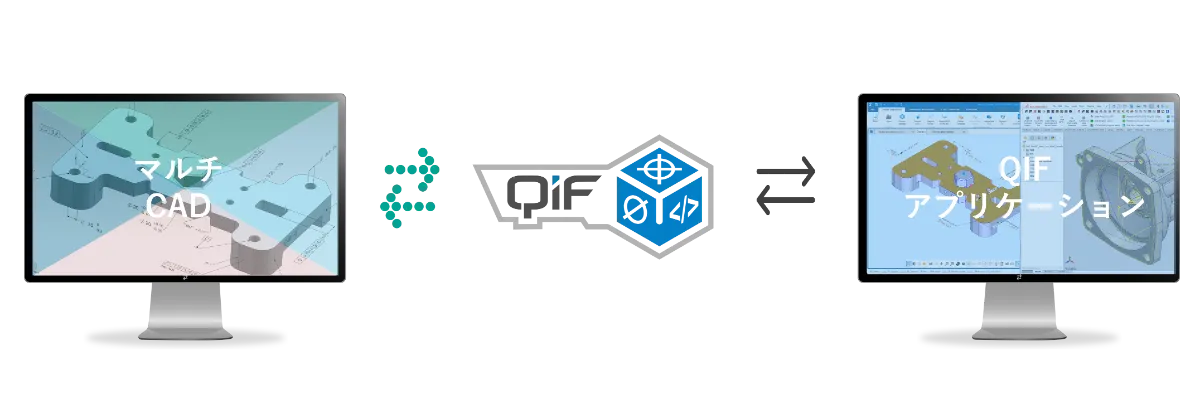

そのためエリジオンでは、いずれのファイル形式であっても形状のようなヒューマンヴィジブルな情報だけでなくPMIや属性も含めたマシンリーダブルな情報も正確に別のファイル形式に変換できる技術の開発に日夜取り組んでいます。

図3. CADのネイティブファイルから標準フォーマットへの変換例

3DAモデル流通を成功させるための鍵② — データ品質

単純な変換では不十分

これまで、3Dデータを異なるフォーマットに高精度で変換する技術の難しさと重要性を説明してきましたが、実は変換時に単純に左から右へ情報を移すだけでは3DAモデルのスムーズな流通は実現しません。最終的に重要なのは、変換されたデータの品質です。

ここで言う品質とは、要件をどの程度満たすかということですが、注記・属性については、企業・部門・ツールごとに要件・ルール・表現方法が多種多様で、容易にはその品質を確認することはできません。

そのため、エリジオンは顧客によるカスタマイズを前提としたデータ変換と品質チェックのツールを開発しています。これは、品質を確認する工程をあえて標準化の思想から切り離すことで3DAモデルの流通を促すという考え方です。

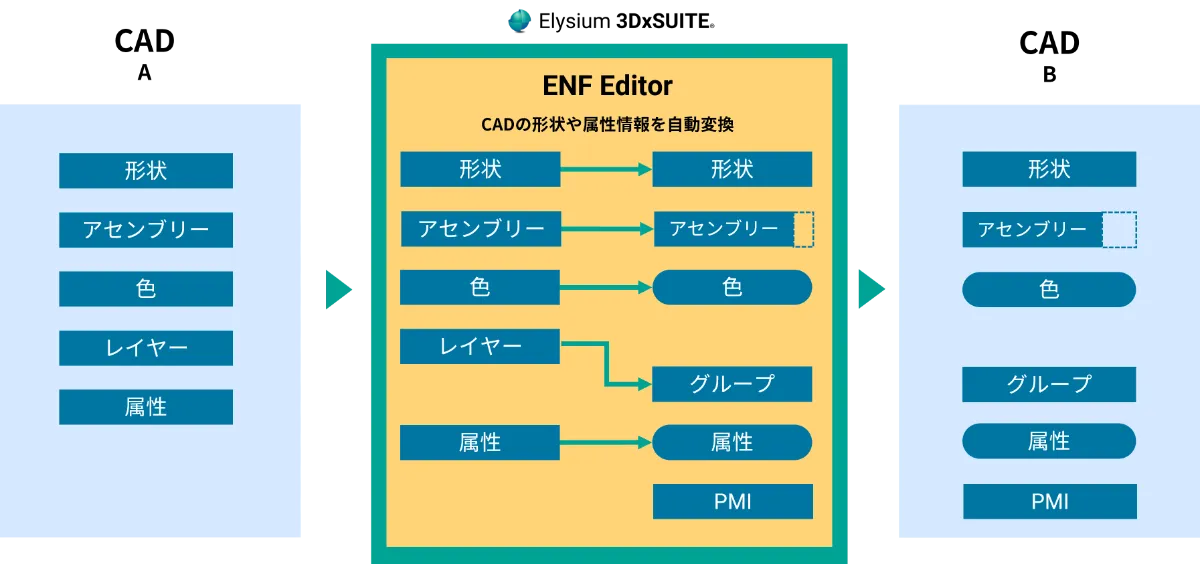

カスタマイズ前提の製品の例としては、3DxSUITEのENF Editorが挙げられます。これはエリジオン独自のファイル形式であるENF(Elysium Neutral File)のデータを用い、顧客が自由に変換方法の設定を行えるツールです。例えば特定の色が付与されたパートには特定の属性を付与した上で変換するなど、企業や部門ごとの違いを踏まえた高度な変換を行うことを可能にします。ENF Editorでデータ変換のルールを設定すれば、ボタン一つで意図通りのデータを出力することができ、手間をかけず3DAモデルの流通を実現することができるのです。

図4. データ変換のカスタマイズの例

2種類の品質チェック

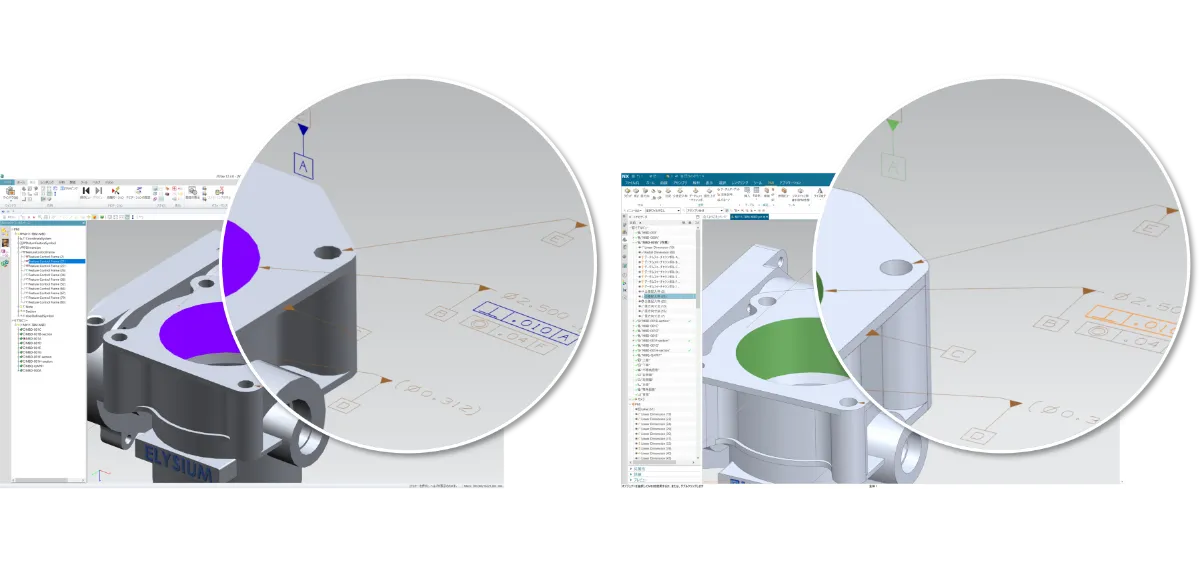

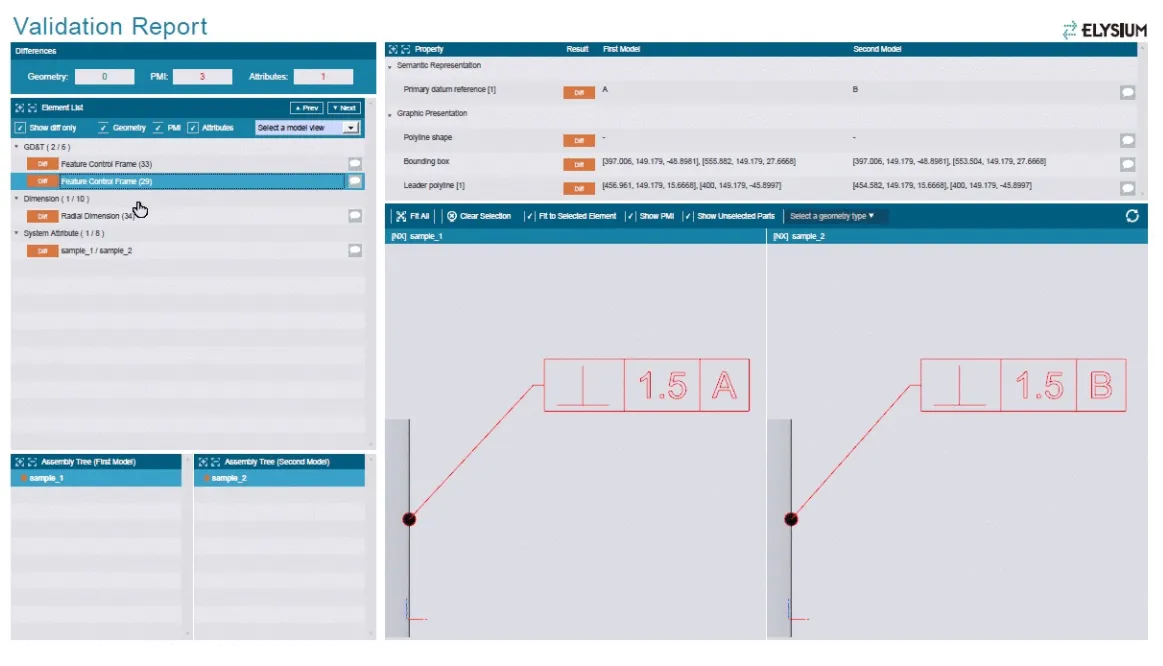

データ品質を保証する方法は大きく二つに分けられます。単体のデータをチェックするPDQ(Product Data Quality)検証と、元データと変換後のデータを比べそれらが同一であることをチェックする同一性検証であり、そのいずれも必要不可欠なプロセスです。

ヒューマンヴィジブルな形状情報は面の欠落や接合の失敗など比較的不具合を検出できる場合が多いのに比べ、マシンリーダブルな属性情報などの場合には、一部が欠落してもそれ単体をチェックするだけでは失敗に気づかないケースが多くあります。そのためマシンリーダブルなデータについては同一性検証の重要性がより高いと言えます。

当社は同一性検証のためのソリューションとしてCAD Validatorを提供しています。形状・アセンブリー構造・PMI・属性情報について二つのCADデータを比較して漏れなく差異を検出する技術を搭載したもので、検証結果は専用のビューワーのほかHTMLや3D PDFで閲覧することが可能です。

ただしこの場合も属性には形状情報にない難しさがあります。それは、単純に比較するだけでは有効な比較結果は得られない点です。使用するCADソフトウェアや変換ツールの仕様を熟知した上で意味のある差異だけを抽出しなければ実用には耐えられません。当社では何を差異とするか顧客が自ら設定できるカスタマイズ性を持たせることでこの課題を解決しています。

図5. CADデータ比較結果レポート

QIFの活用方法

エリジオンのソリューションは、QIF形式のデータに関しても元のCADデータからQIFに変換し、さらにその変換前後を比較することで同一性の保証まで行います。そのため、QIFを一度編集した後に元のQIFと比較しその差異を分かりやすく他部署に共有して円滑なコミュニケーションを図るという応用も可能です。

さらに進んだ方法として、QIF形式のデータからCADデータに変換しその同一性を保証することで、検査関連の情報のアップデートを常にCADデータに集約し一元管理することもできます。

データから知識・叡智へ

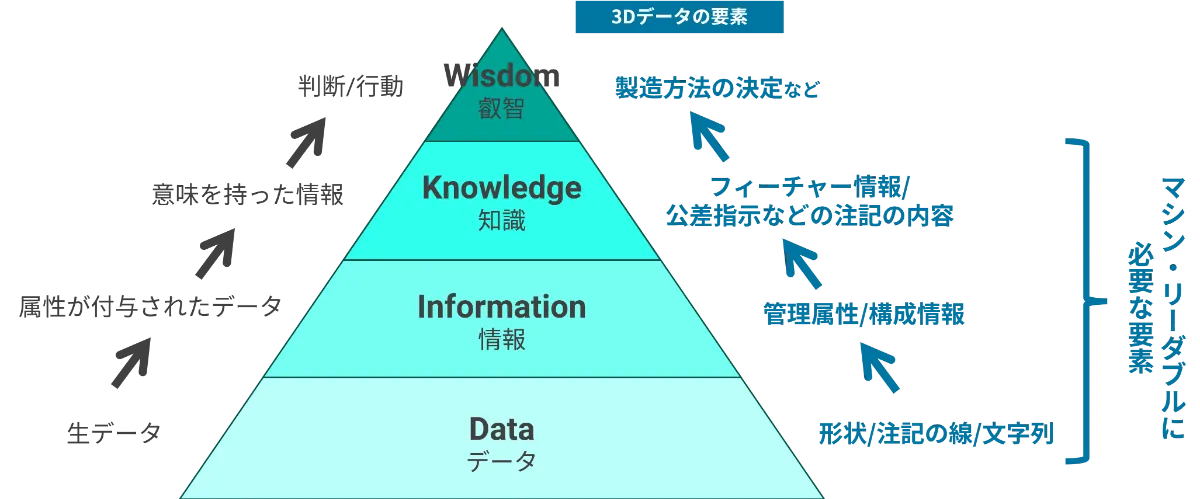

データの活用が議論される際、よくDIKW(Data(データ), Information(情報), Knowledge(知識), Wisdom(叡智))ピラミッドが用いられますが、これは3Dデータにも当てはめて考えることができます。ピラミッドの各層に 3D データに関する要素を当てはめると、数学的な形状情報は裾野にある「データ」に位置付けられます。そこに属性が加われば「情報」になります。ヒューマンヴィジブルであるための要件としてはここまでで十分です。そこにフィーチャー情報や公差指示など意味を持つ情報を付加することで「知識」に昇華され、ここまでデータがリッチになれば、ソフトウェアが自動で処理を行えるマシンリーダブルなデータとなります。

図6. DIKWピラミッドと3Dデータの要素

エリジオンはここ十数年をかけて、自らの技術領域をピラミッドの底辺から徐々に階層を上げてきました。まず、裾野に位置する形状の異なるフォーマット間での互換性を高めるためデータ変換や品質検証の技術開発に取り組みました。続いて形状簡略化や点群からCADモデルを作成するリバースエンジニアリングを手掛けましたが、これらはともに数学的な形状「データ」に意味を与え「情報」とする取り組みであったと言えます。

そして現在、検査プロセスを含めたより広いプロセスでマシンリーダブルな3DAモデルが活用されるように、PMI・属性・注記をいかに効果的に処理するかを重要な開発テーマと位置付けて取り組んでいます。それは人の「叡智」をデジタル化する領域であり、今後ものづくりにおいてももっとも注力される分野です。

昨今のコロナ禍の影響でDX(デジタル・トランスフォーメーション)といった言葉が頻繁に使われるようになりました。これらのワードが単なる掛け声に終わらず、実際にものづくりの現場に変革がもたらされるよう、エリジオンは引き続き3DAモデルの変換・品質検証・最適化技術の向上に取り組んでいきます。