機能

PMI品質検証

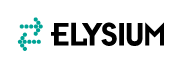

PMI Checker

3D正の製造プロセスに不可欠なPMI(Product Manufacturing Information:製品製造情報)。その整合性を自動検証して、CADデータの品質向上、さらには業務プロセス全体の効率化をサポートします。

PMIと3D正のものづくり

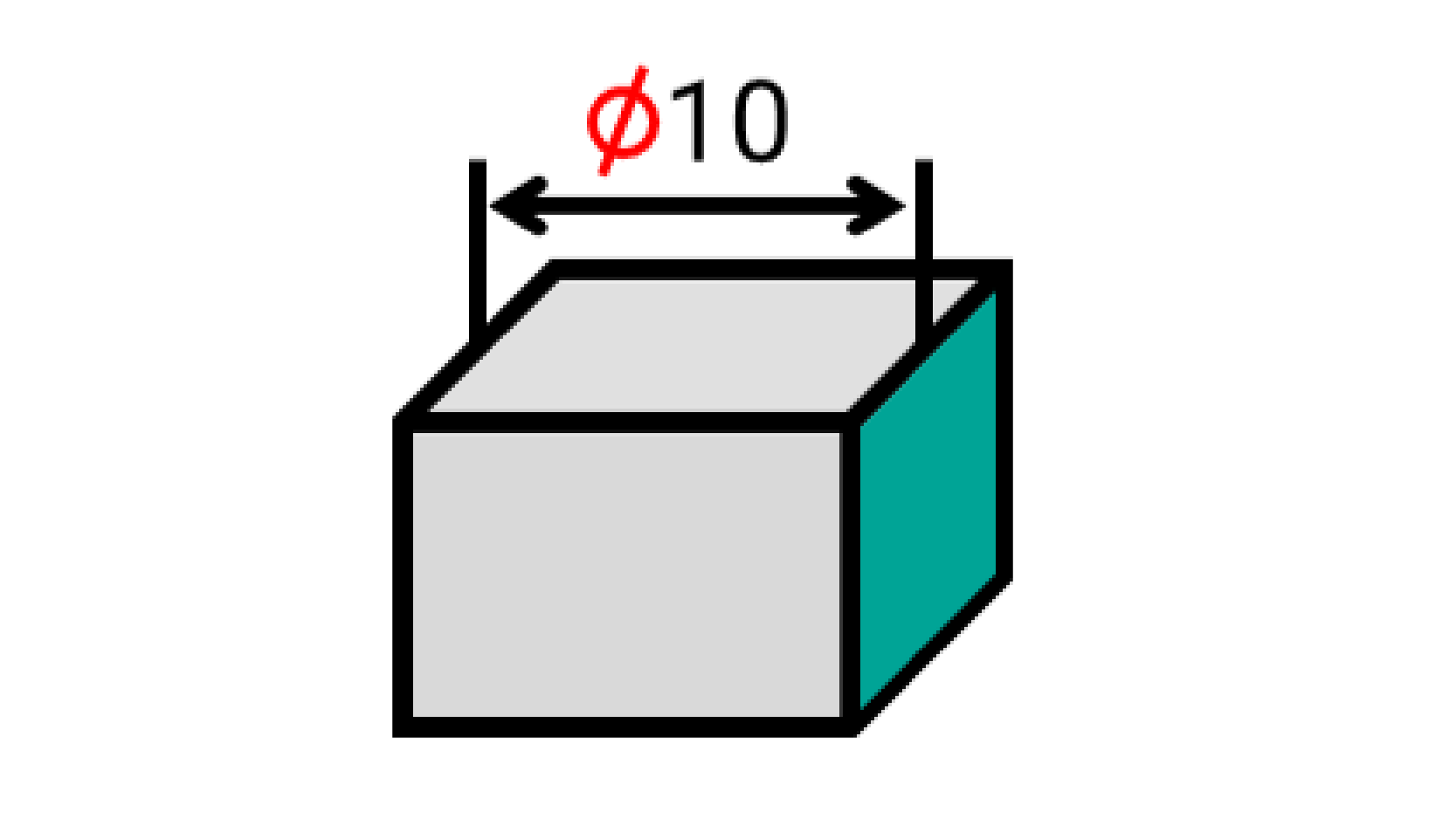

PMI(Product Manufacturing Information)とは、3D CADデータに付加される寸法、公差、注記、材料など、形状以外の製造情報を指します。これらは文字や記号で表され、企業や部署間の連携によるものづくりに欠かせない要素です。

PMIが付与された3D CADデータは「3DAモデル(3D Annotated Model)」と呼ばれます。欧米では3Dデータに製造情報を集約する手法が「MBD(Model Based Definition)」として普及しており、日本でも、データに持たせられる情報量の多さから従来の2D図面ではなく3Dデータをマスターにする取り組みが徐々に進んでいます。

マスターを3Dにする、つまり「3D正」の仕組みを実現するには、すべてのPMIが正確に記載されているかが重要なポイントになります。

なぜ3D正か?

情報の一元化―誰が見ても同じ理解に

下流連携の強化―手戻り削減

設計変更への対応力向上

PMIの不整合の問題とその克服の難しさ

3D正を進めたくても、PMIの不整合が障害となってしまうケースは少なくありません。

3Dデータに付与されたPMIの整合性確保に向け、現場ではさまざまな工夫が重ねられているものの依然として多くの課題が残されています。

目視では不具合が完全には見つけられない

PMIに長けたベテラン技術者が不足している

CADのチェック機能だけでは不安

PMIチェックの自動化のメリット

3Dを“正”とするものづくりを進めるなら、3Dデータに付けたPMIが正しく整っているかを自動でチェックできる仕組みを整えることが大切です。

ヒューマンエラーの削減

下流工程の不整合を抑止

標準化・教育負担の軽減

エリジオンのPMI Checkerの特長

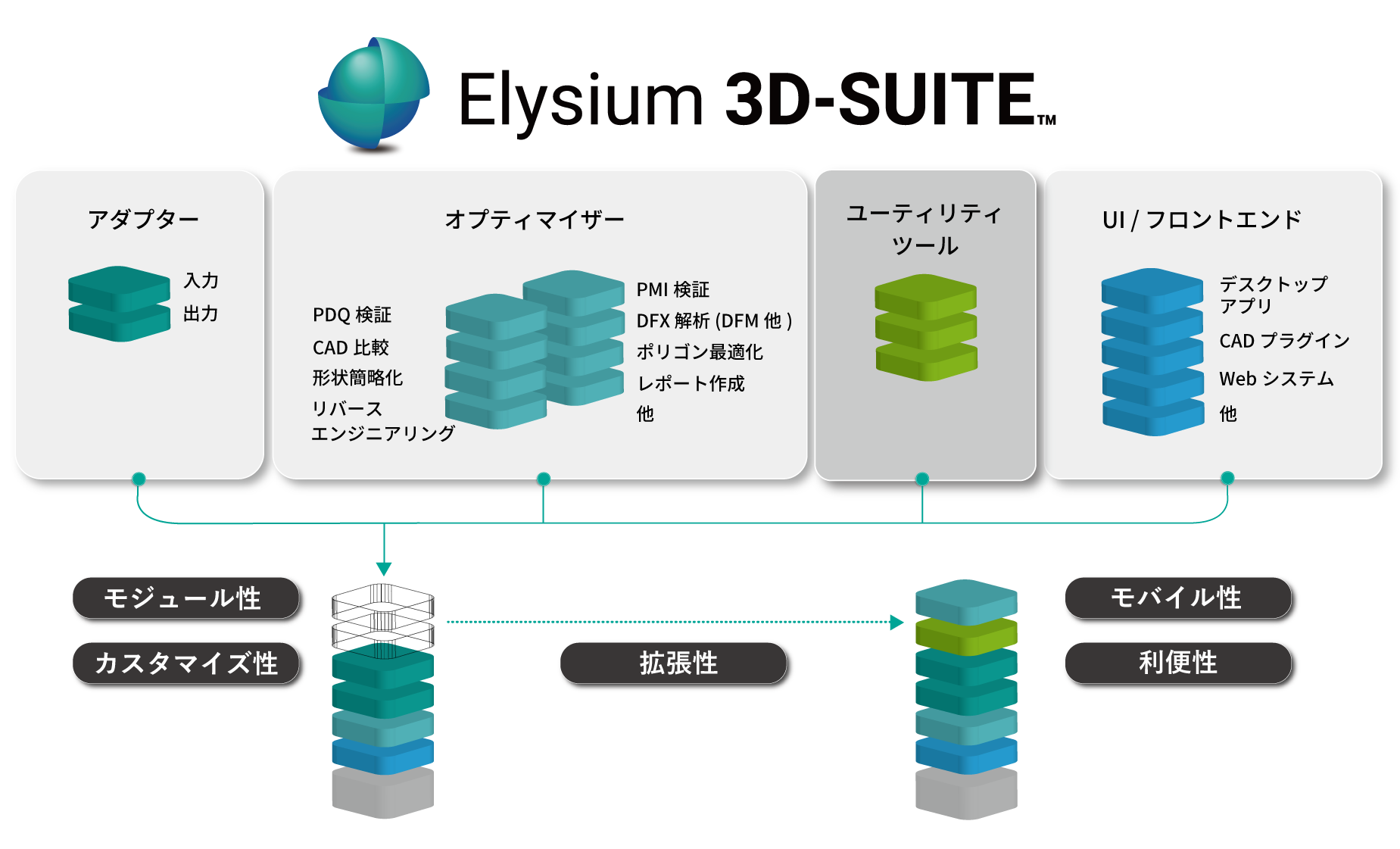

3D-SUITEのPMI CheckerはCADモデルのPMIを詳細にわたって検証します。

不備や漏れを確実に発見し、データ品質の向上を支援します。

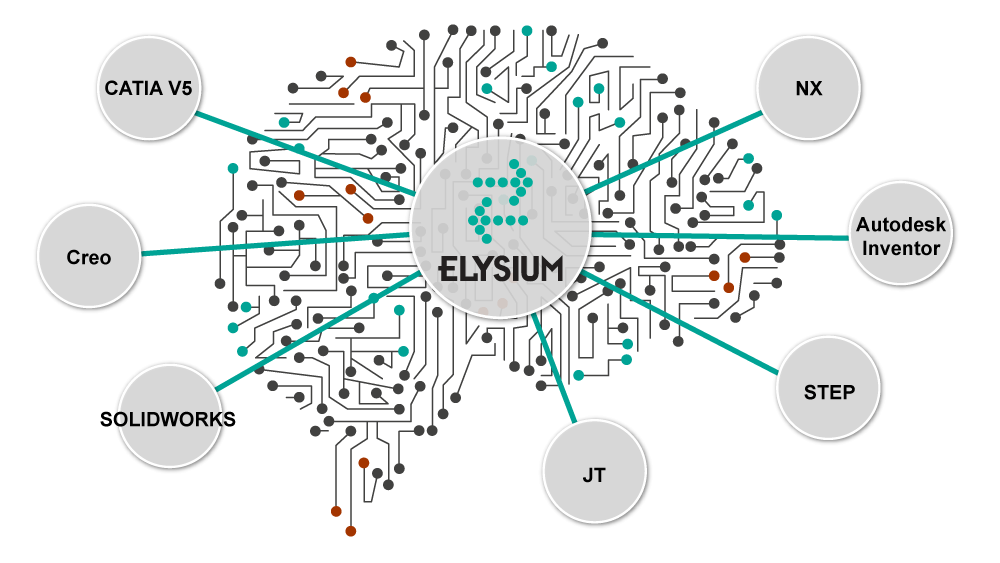

幅広いフォーマット対応

豊富な検証項目を搭載

多彩な結果出力

PMI Checkerの操作イメージ

PMI Checkerの検証項目例

30以上の検証項目を揃えています。

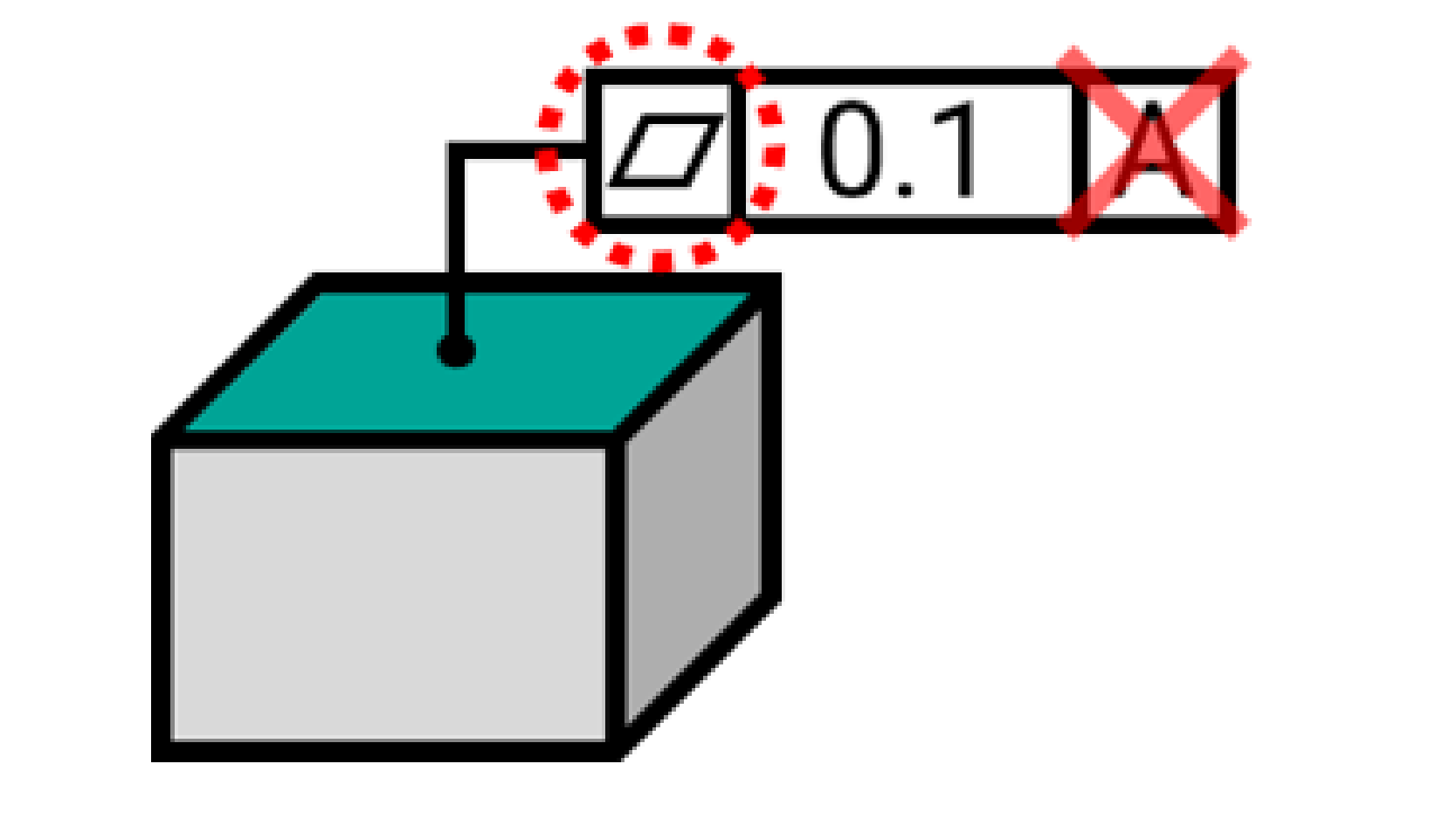

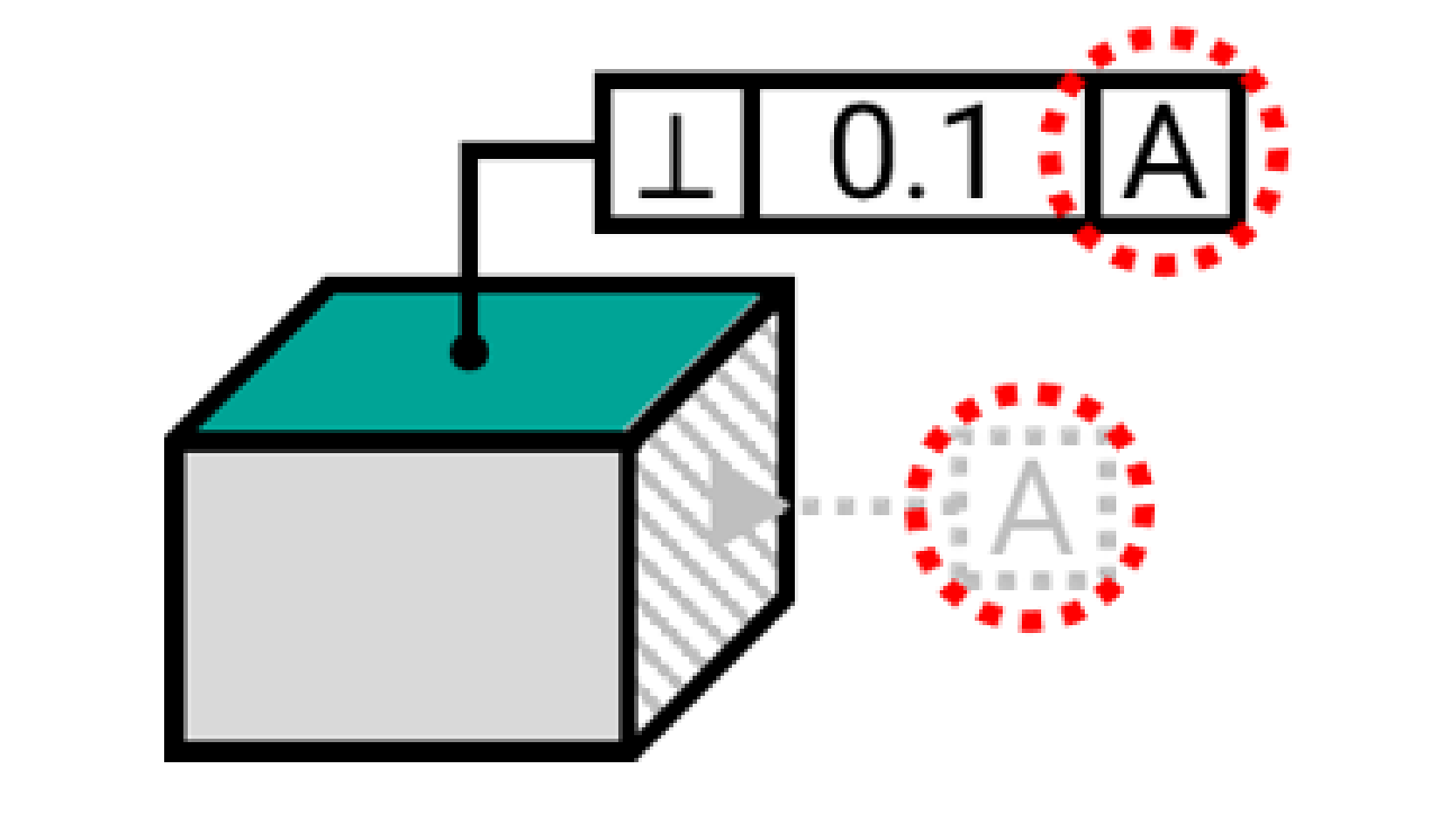

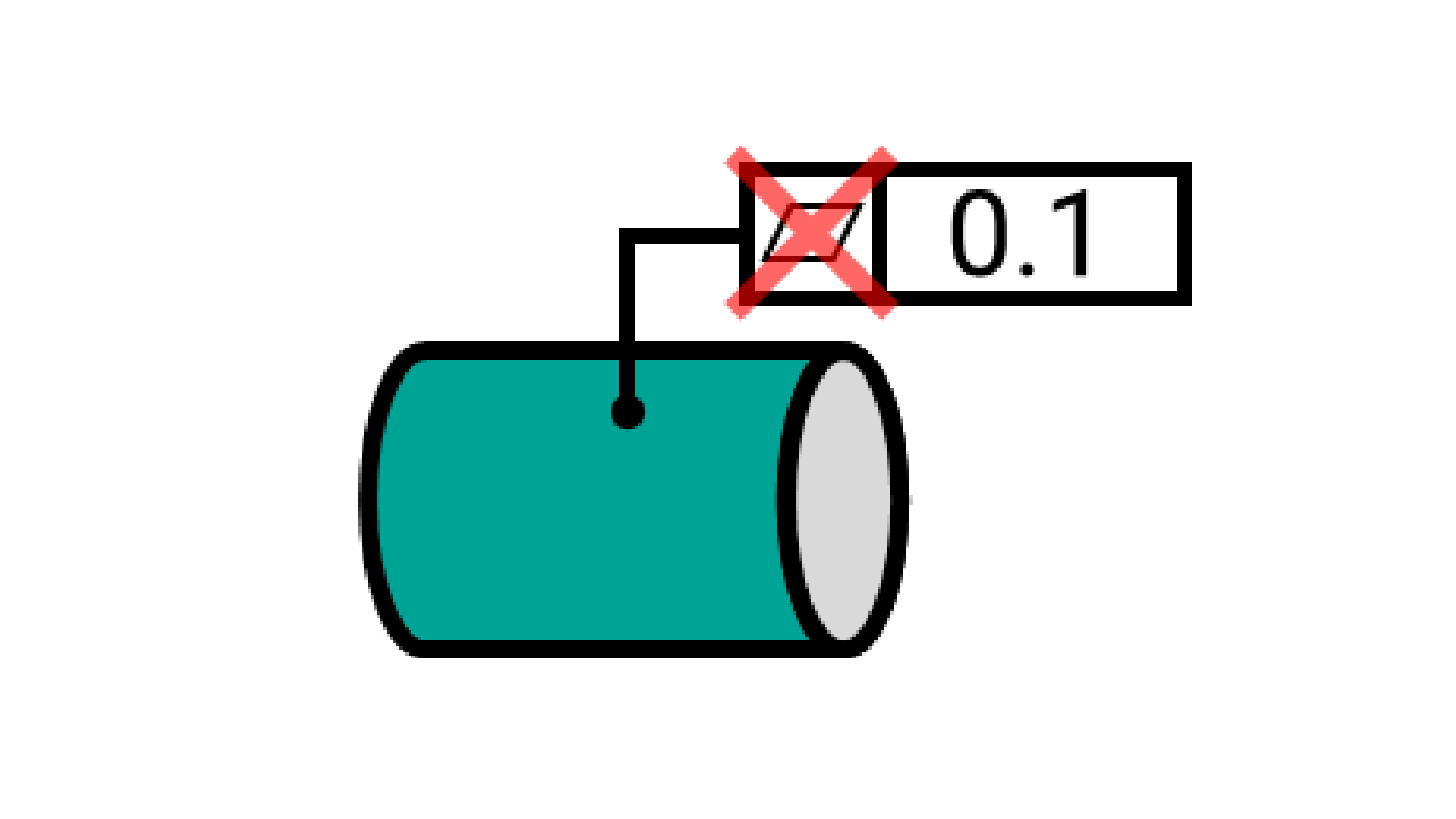

フェースとの関連がないPMI

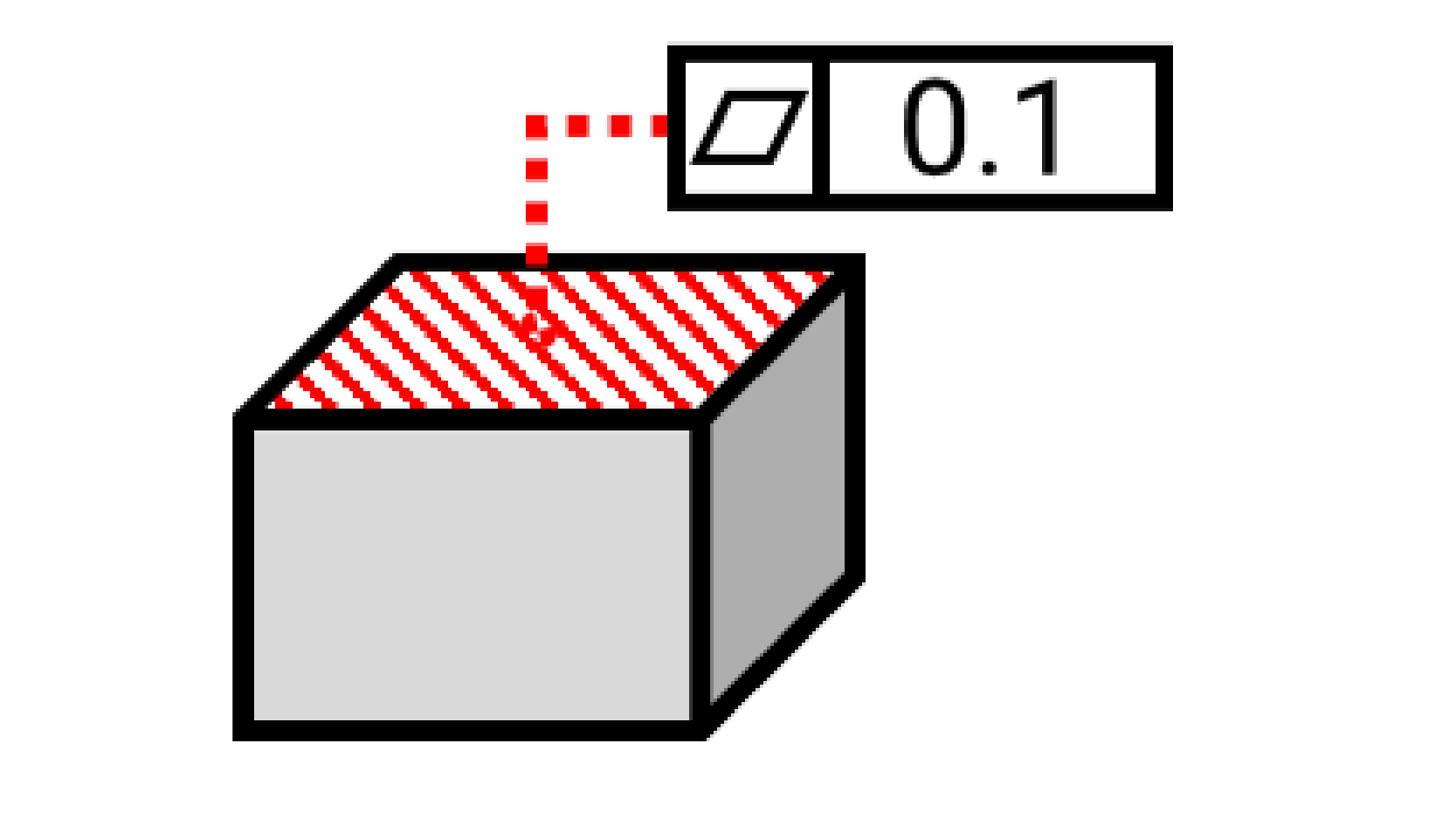

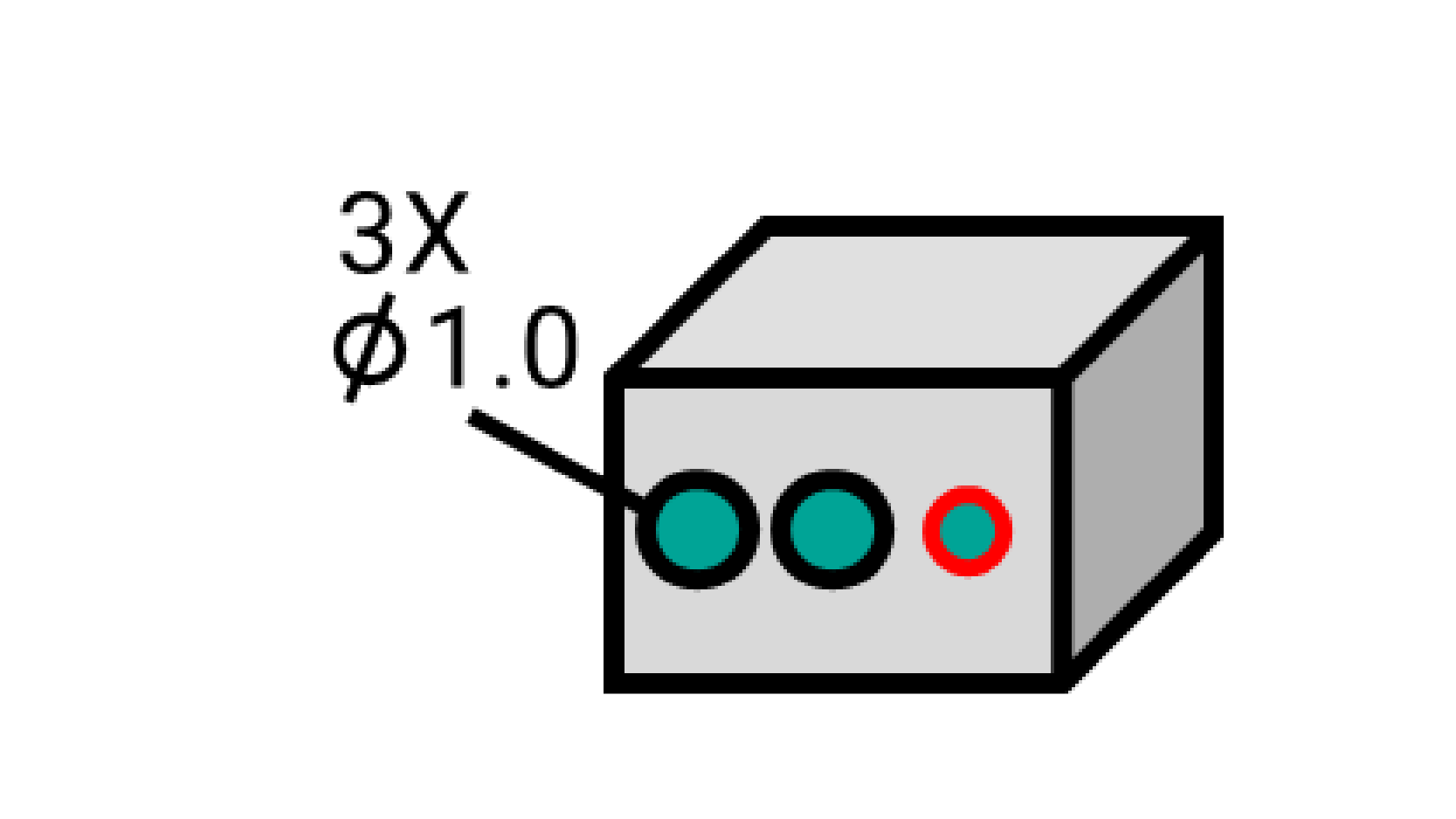

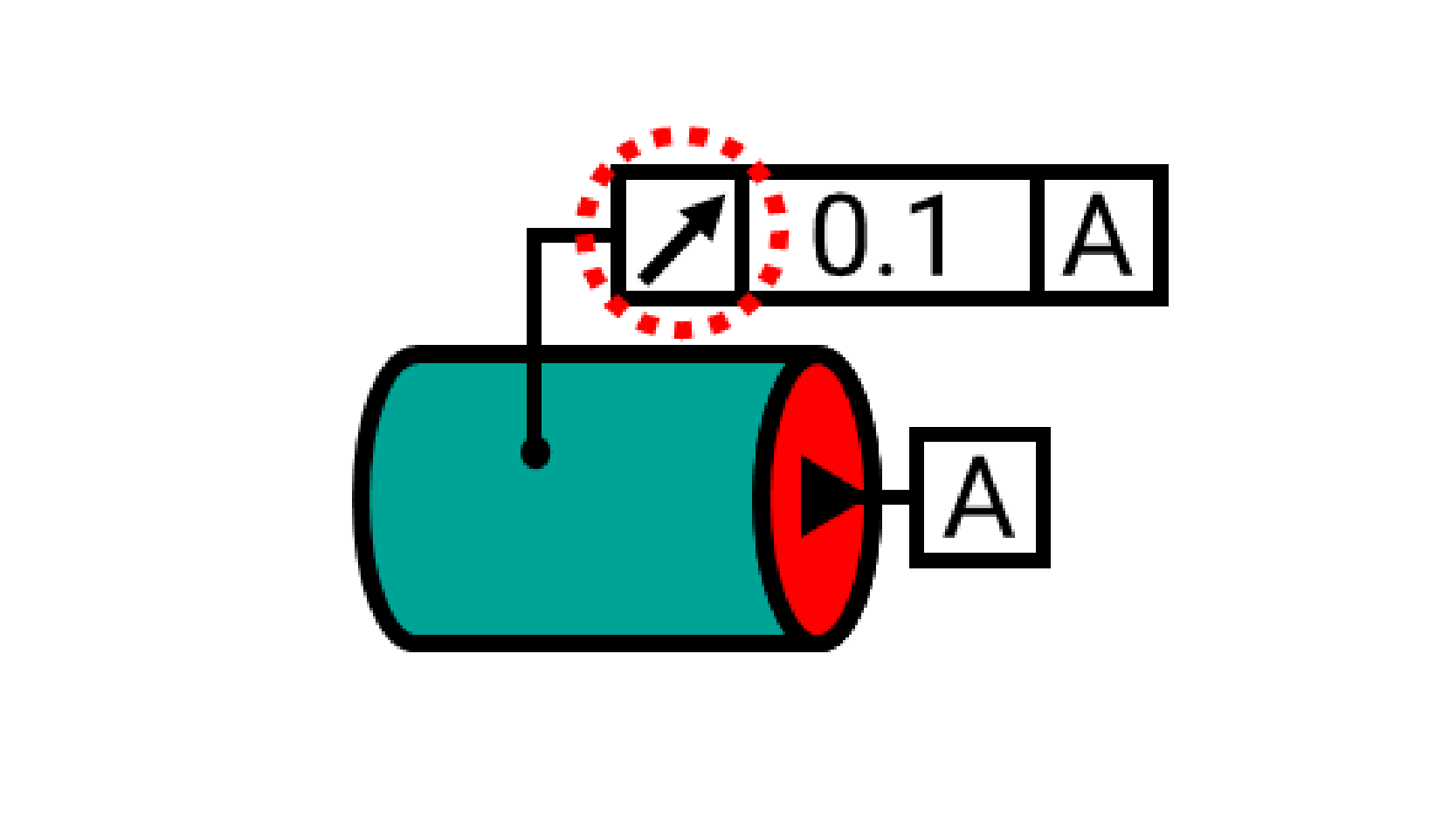

PMIの“nX”指定数と関連付いたフィーチャー数の整合性

円記号 / 球記号が正しく使用されていない寸法

パターン内の寸法値の同一性

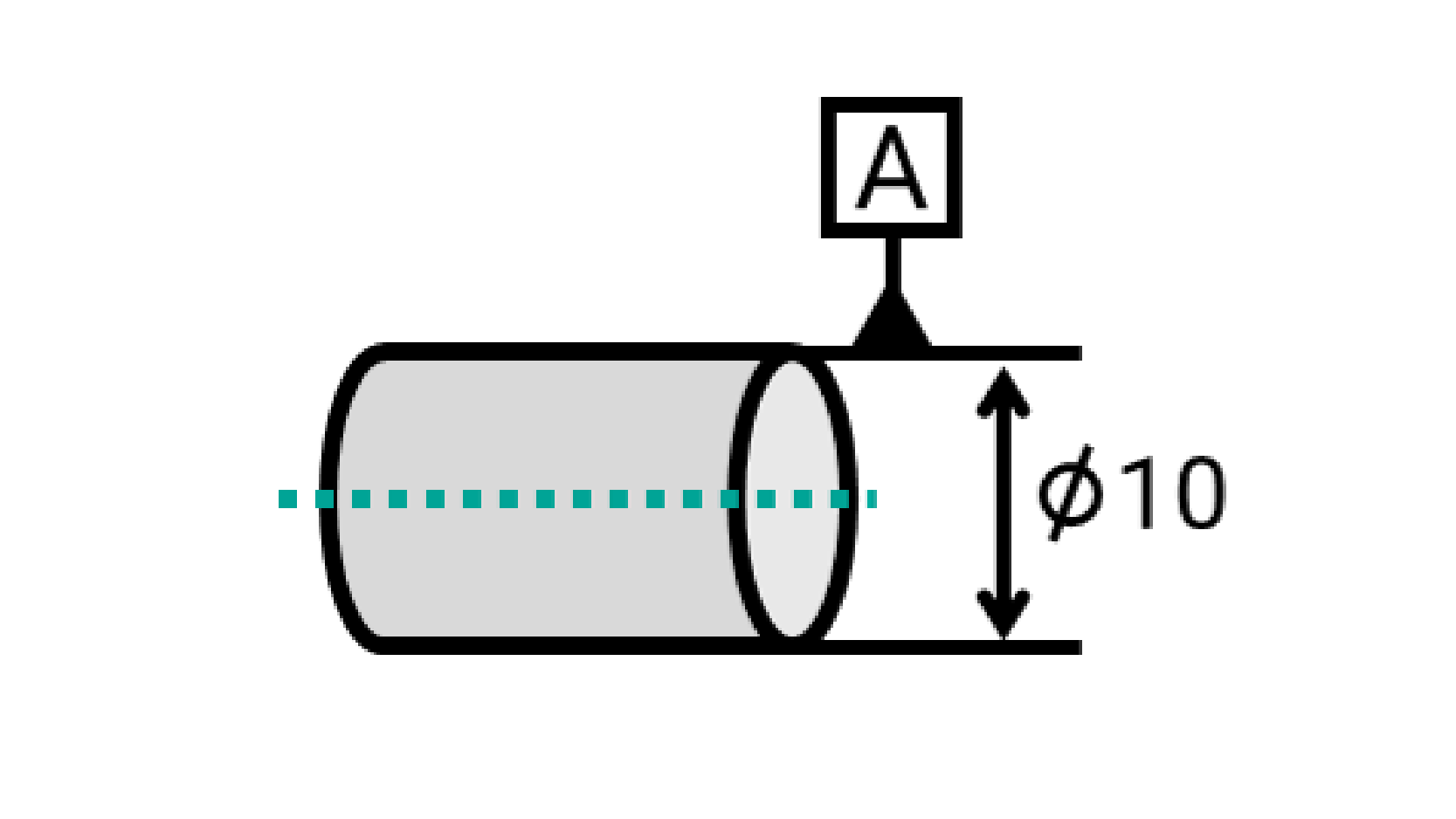

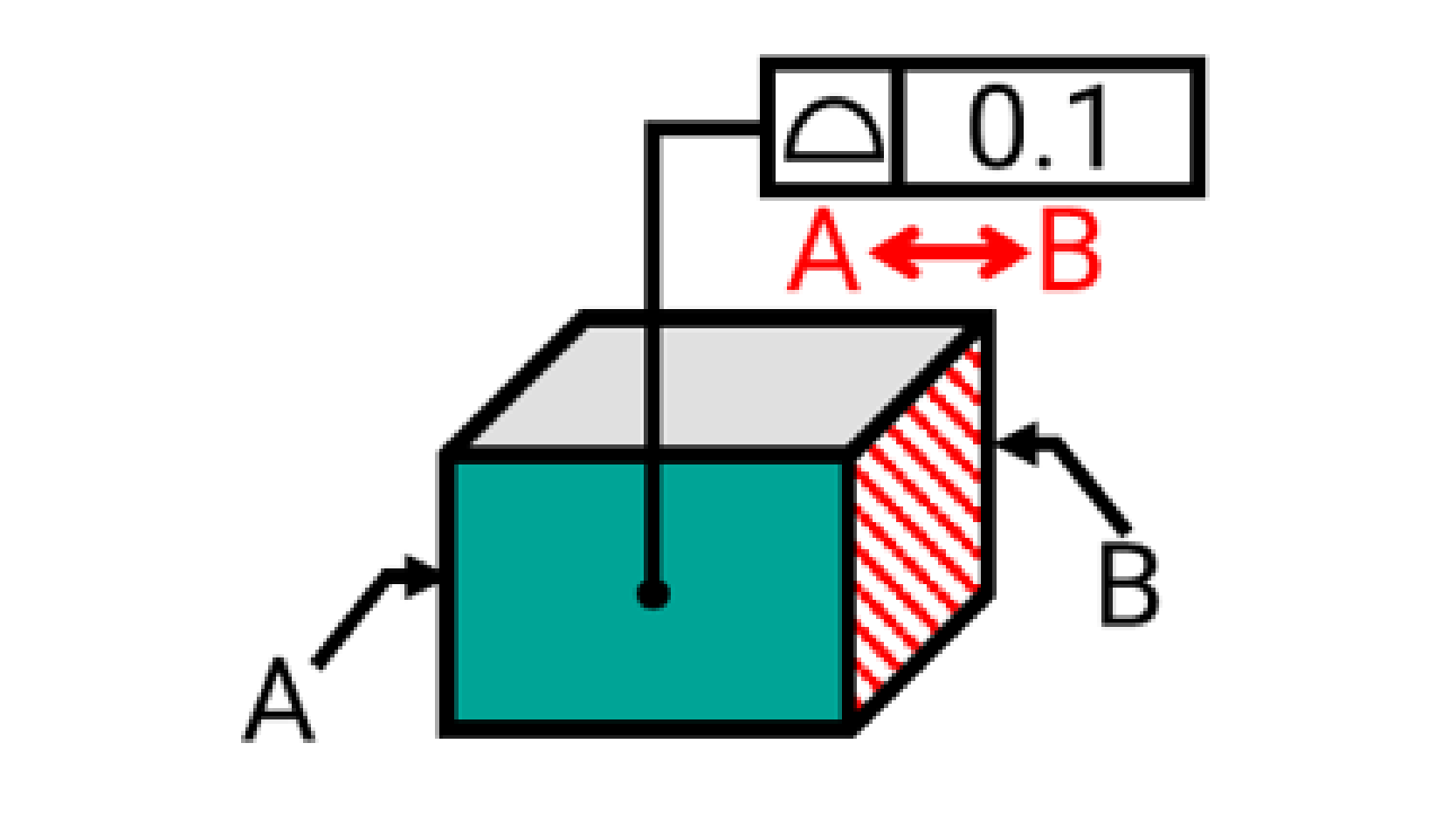

位置が曖昧で参照先が不明確なデータム

幾何公差からの参照が不適切または欠落したデータム

参照先が未定義のデータム

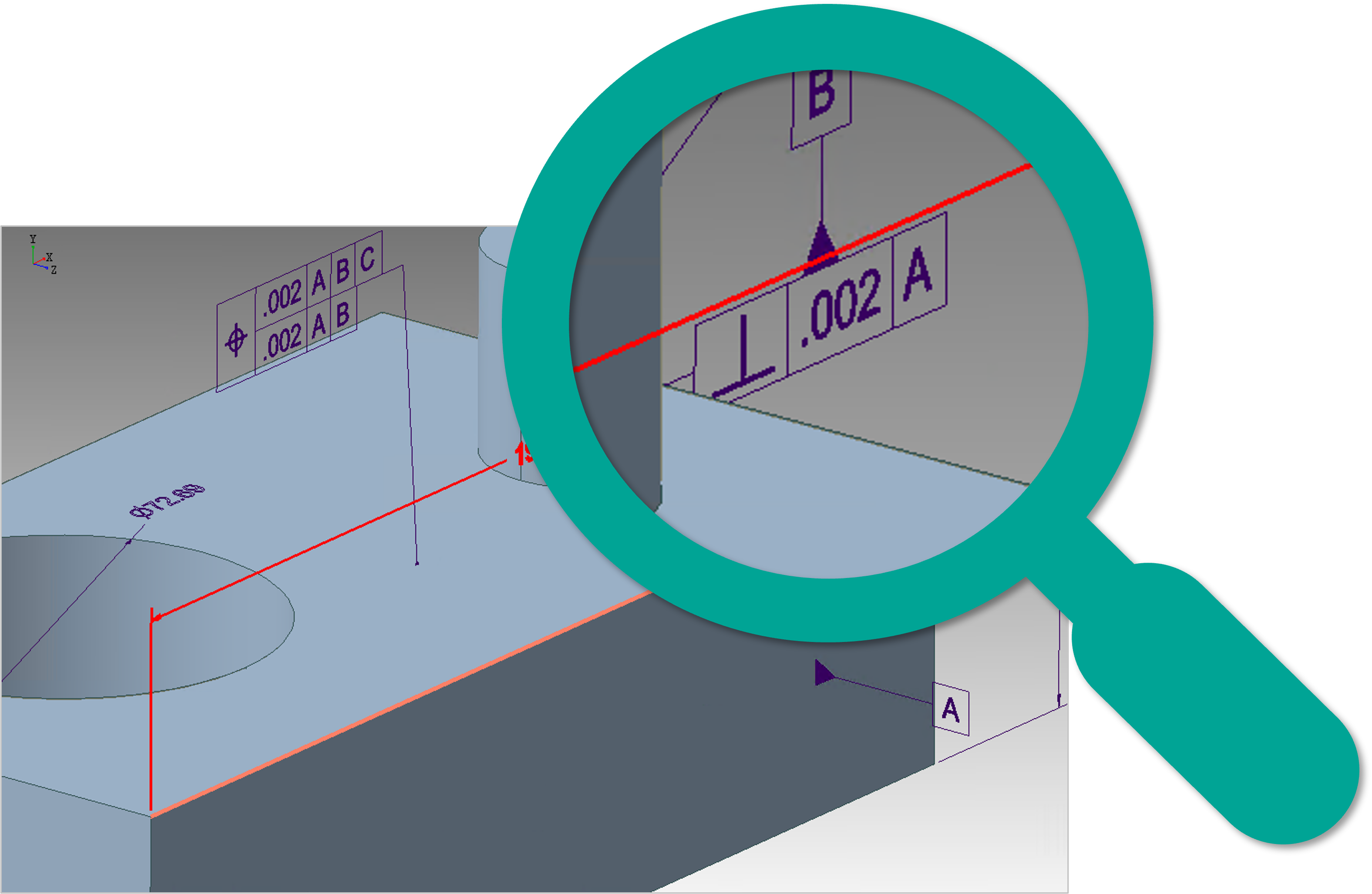

幾何特性と関連するフィーチャー形状の整合性

幾何特性と参照するデータム形体の整合性

指定された適用領域と関連するフィーチャー形状の整合性

その他の検証項目

|

|

正しいPMIを次工程に正しく伝達

PMIの精度を確認した後は、次工程で利用されるシステムに正しくその情報を受け渡さなければ意味がありません。

3D-SUITEは、主要なCADシステム間のPMI変換に対応しています。

他機能と組み合わせ

最適なデータ授受のプロセスを

PMI Checkerは、3D-SUITEのあらゆる機能と組み合わせて利用できます。形状や属性のデータ変換、形状の検証、CAD比較などの機能と組み合わせながら、プロセスをまたいだ3Dデータ活用を進めましょう。