機能

製造性考慮設計(DFM)のためのデータ検証

Plug-in for DFM | DFX Analyzer

CADモデルを利用して、生産性・加工性・成形性などの製造に関わる設計品質を自動で検証する機能です。

製造プロセスでの問題を設計初期から潰し込む

製造可能性を始めからすべて考慮して最適なモデリングを行うことは、たとえ熟練の設計者にとっても困難です。

Plug-in for DFMは設計者に代わり、製造工程で問題となる箇所を3D CADデータの形状をもとに自動検出します。

設計者が製造工程から不具合を指摘され、モデルの設計変更に多大な時間を費やしたり、生産リードタイム全体に遅延が発生したりするリスクを低減します。

導入のメリット

自動化による省力化

手戻りをなくしリードタイムを短縮

標準化によるコスト削減

かたちで見極める

Plug-in for DFMは、実務ですぐに使える最適な検証項目を多数備えています

製造プロセスでの不具合の多くは、設計データの3D形状から事前に検知することができます。

エリジオンは、自動車・自動車部品・電機・精密など、これまで多様な製造業のお客さまに製造要件ソリューションを提供してきました。

その経験から、製造プロセスに共通する最適なプリセット検証項目を導き出し、3DxSUITEにPlug-in for DFMとして搭載しました。

プリセット検証項目例

樹脂部品向け

製品肉厚

CADモデル内に厚肉部や薄肉部が存在すると、ヒケ発生や未充填等の成形不良の原因になります。

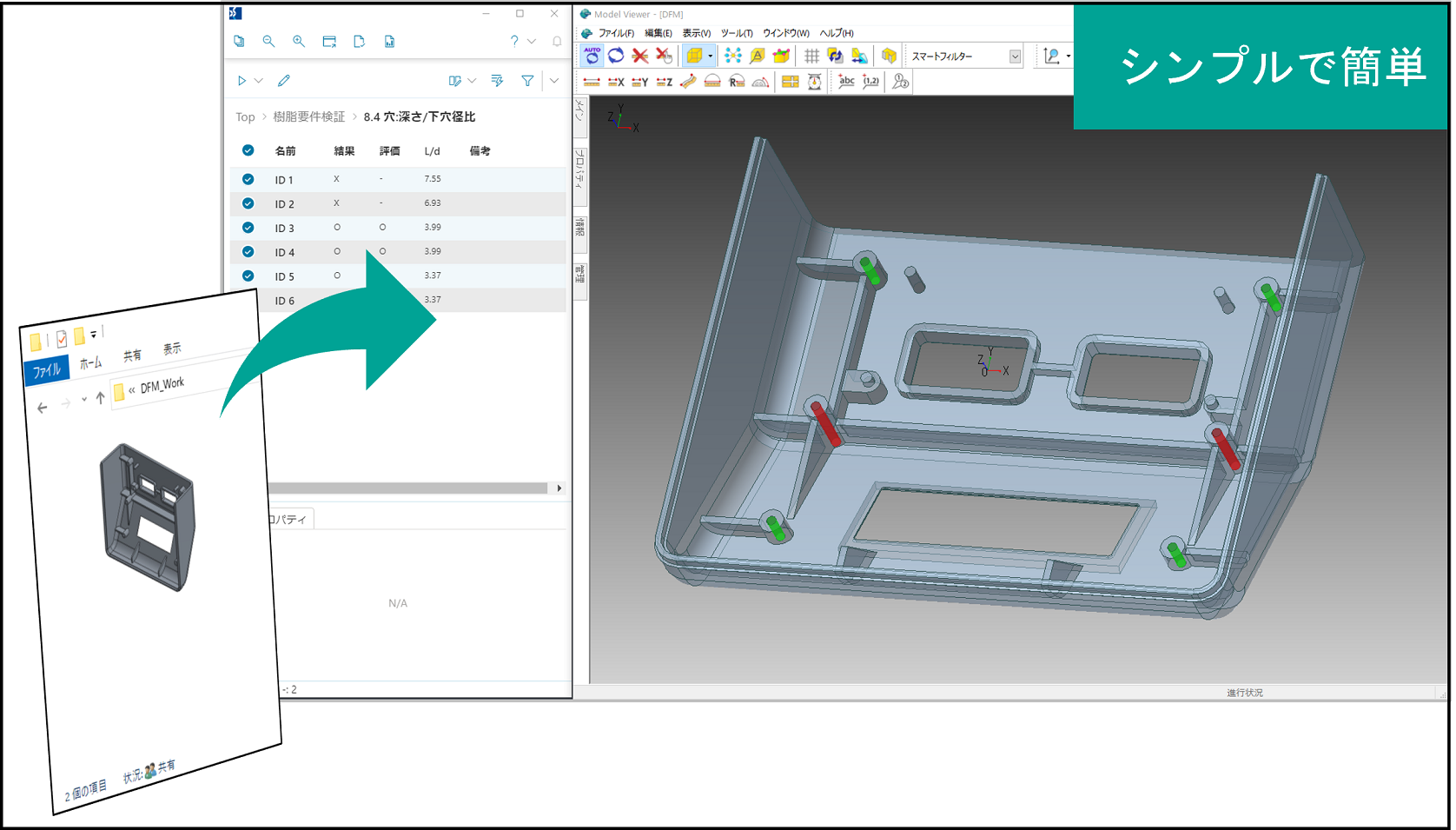

Plug-in for DFMは肉厚を自動計測した後に基準値との差異を検証し、その結果をリスト表示します。設計者は検証結果のリストを見ながら、肉厚の変更について効率的に、また抜け漏れなく検討できます。

ボス/リブ

ボス関連として抜き勾配の設計もれを検証できます。

抜き勾配を改善する上では他の2項目とのバランスを検討することが重要です。具体的には、先端基準で勾配を付加した場合はボス側面肉厚の増大(ヒケ発生の要因)に気を付ける必要があります。また、根元基準で勾配を付加した場合は、先端外径が小さくなること(充填不良)が懸念されます。

Plug-in for DFMでは、一度問題箇所を修正した後も、関連する検証項目の結果を確認しながらその影響度を設計者がすぐに判断することができます。

シャープエッジ

設計ミスやモデリングミスにより、製品シャープエッジ、金型シャープエッジが発生することは少なくありません。

不要なシャープエッジは金型コスト、耐久性、成形品コストへの影響があるため、事前にすべて検出し、設計変更を検討する必要があります。

その他の検証項目

- アンダーカット

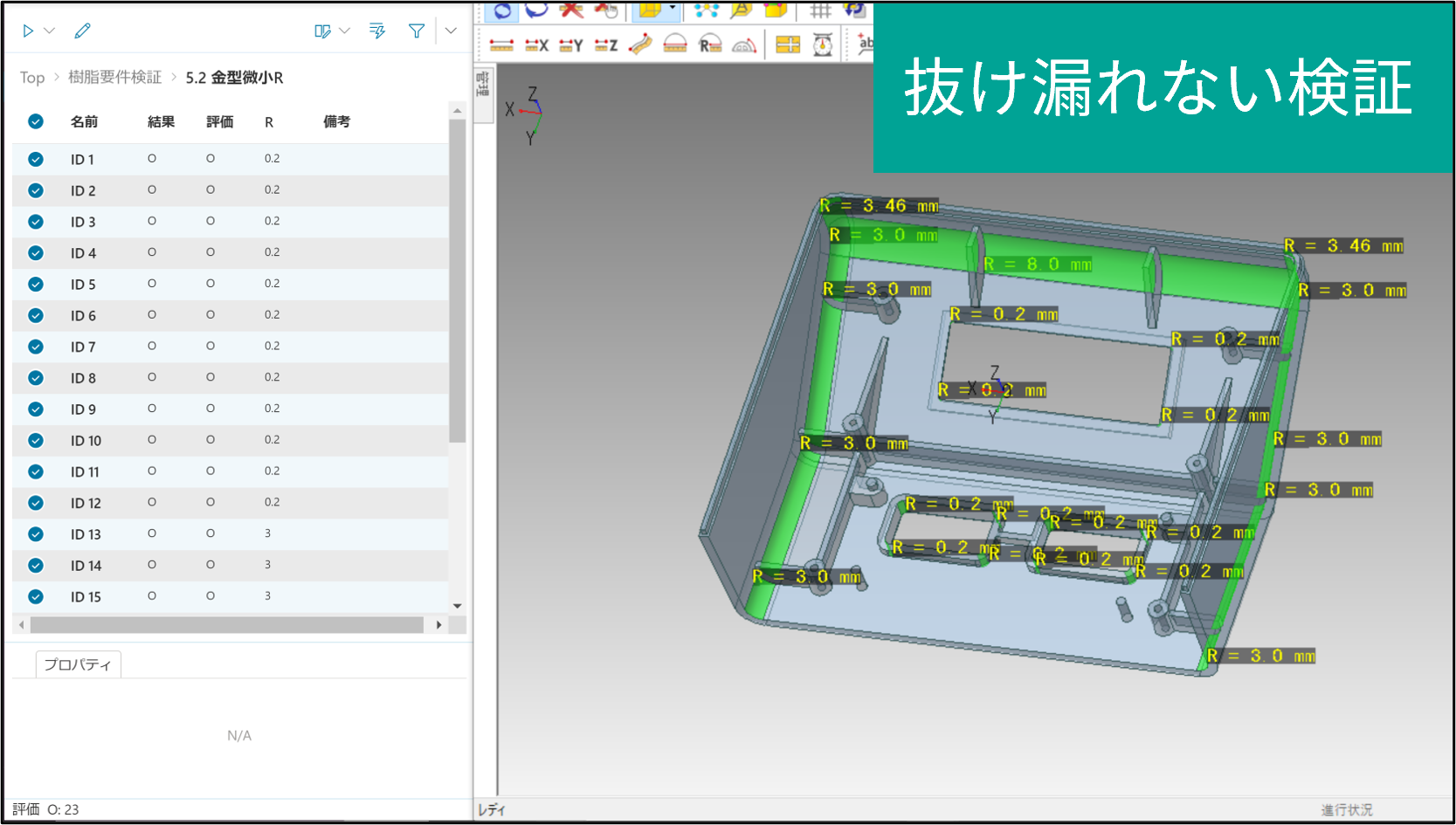

- 微小R

- 金型薄肉

- 穴

- 抜き勾配

板金部品向け

曲げ穴間距離

穴位置と曲げ部までの距離と板厚に依存して、穴端部の形状が変形する成形不具合が発生します。

使用材料(板厚)に応じた曲げ穴間距離をCADモデルから検出し、穴の配置を適正に設計することで、このような不具合の発生を事前に回避できます。

細い板幅

成形品に細い板幅がある場合、パンチング加工時に母材が引き込まれ、寸法が出ない等の成形不良の発生が懸念されます。

使用材料(板厚)に応じた細い板幅をCADモデルからPlug-in for DFMで検出することで、板厚を変更したり、細い幅を変更したり、さらに材料を変更したりするといった対応を事前に検討できます。

その他の検証項目

- 板厚

- ボス

- 丸バーリング/異形バーリング

- 穴

- ハーフパンチ

- 刻印

- 丸ダボ

- ブリッジ

- 張出し

- シンブル曲げ/フランジ曲げ/ヘミング曲げ

ご利用シーン

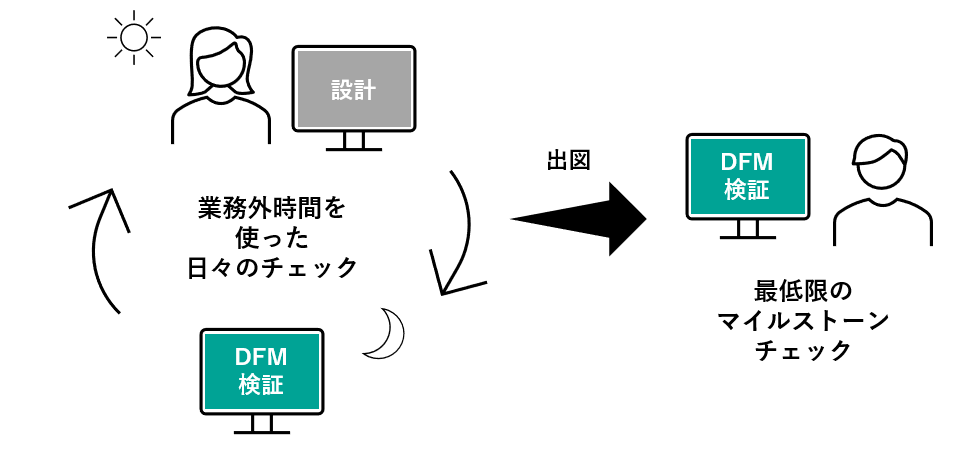

日々のチェックと出図時の最終確認

例えば、日々の設計業務終了時にPlug-in for DFMでの検証を実行し、翌日その結果を確認。時間を効率的に使いながら、問題箇所を残さない設計フローを実現できます。

また設計者が日々、モデルのチェックと修正を行うことで、出図時のマイルストーンチェックでは必要最低限の確認にとどめることができ、出図直前での手戻り作業を減らせます。

若手技術者への技能継承

Plug-in for DFMでは、アプリ内から関連ドキュメントへのリンクを作成することができます。

なぜ、その検証を行うのか、検知された形状をどう修正するのかなど、ベテラン設計者の知見を文書として残すことで若手設計者へノウハウやスキルを継承することにも役立ちます。

特長

高い技術力

40年以上蓄積した形状処理技術に基づく精緻な検証

エリジオンは40年以上にわたり、3D形状処理のスペシャリストとして世界で4000社以上に独自の技術を提供してきました。

蓄積した技術をPlug-in for DFMに搭載することで、検証対象データにフィーチャの履歴情報がなくても検証に必要となるフィーチャを自動認識し、確認したい箇所をピンポイントで検出するツールを開発しました。

カスタマイズ性

検証項目のアレンジ

用途に応じた検証しきい値は、エリジオンのこれまでの経験に基づき推奨値をデフォルト設定していますが、お客さまの製品の材質などに応じて、個別に変更していただくことができます。

また、お客さま個別のフィーチャや計測箇所についても、カスタマイズにより独自の検証項目を作成することが可能です。

検証しきい値を含む各種パラメータの編集・更新に便利な、専用の自動設定ツールも提供しています。

拡張性

既存システムの連携や運用を考慮した仕組み構築

3DxSUITE TransServer APIオプションを使用してPDMシステムとの連携プログラムを作成すれば、PDM上から該当データを指定して検証実行することもできます。

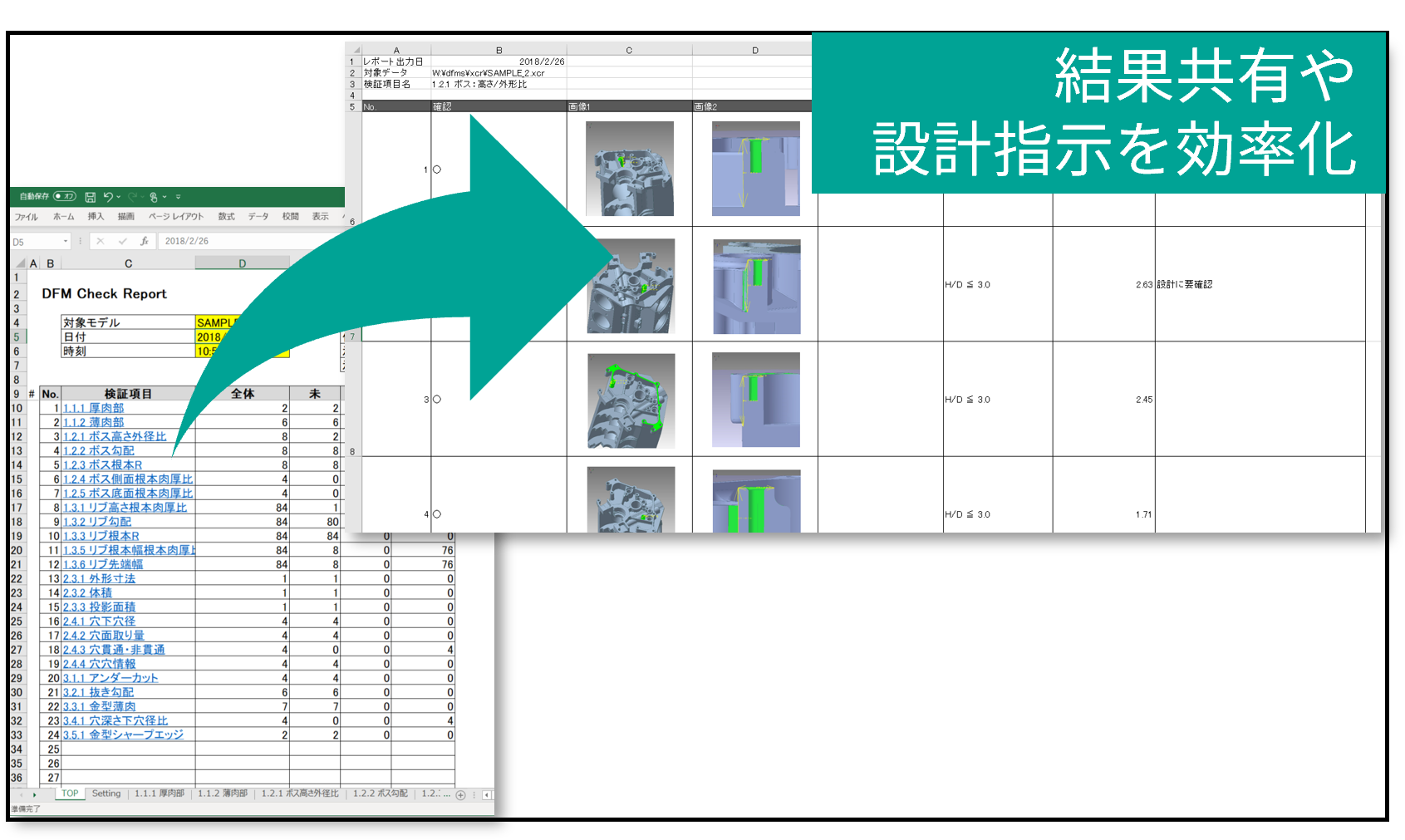

さらにPlug-in for DFMで検証した結果は、Excelにレポート出力して穴数やキーとなるフィーチャ数を集計し、加工コストの簡易見積に活用するなど、単なる検証に終わらせず活用の幅を広げていくことが可能です。

ユーザー事例

株式会社アイシン様

Plug-in for DFMの検証機能をベースに独自の生産要件検証システムを構築。検証する箇所・検証方法・判定方法・検証結果の表示方法などを柔軟にカスタマイズすることで、従来人力で実施していた内容と同レベルの検証が、自動で行われるようになりました。

マツダ株式会社様

Plug-in for DFMの技術をベースにボディー間の干渉・隙間をチェックする機能をカスタマイズ開発しました。

マツダ技報No.34(2017) P.116 (論文 21)

お客さまの声

電機メーカA社

設計リーダー

製造要件検証に関しては自社ルールも存在してはいたが、長年メンテナンスされていない状態でした。Plug-in for DFMで定義されているプリセット検証項目と照合しながら、自社ルールをアップデートすることができました。

電機メーカB社

情報システム部 課長

Plug-in for DFMを適用したプロジェクトでは、生技部署から指摘される内容が大幅に減り、手戻りがかなり減ったとのことで現場からの評価も上々です。今後、全プロジェクトへの適用へ活用を広げていきたいと思います。

精密機器メーカ C社

設計担当

自社基準に合わせたカスタマイズを行うことで、ピンポイントで問題箇所が確認できるようになりました。利用頻度の増加に伴って改善要望も現場から上がってきており、さらに使いやすいシステムにカスタマイズしていきます。

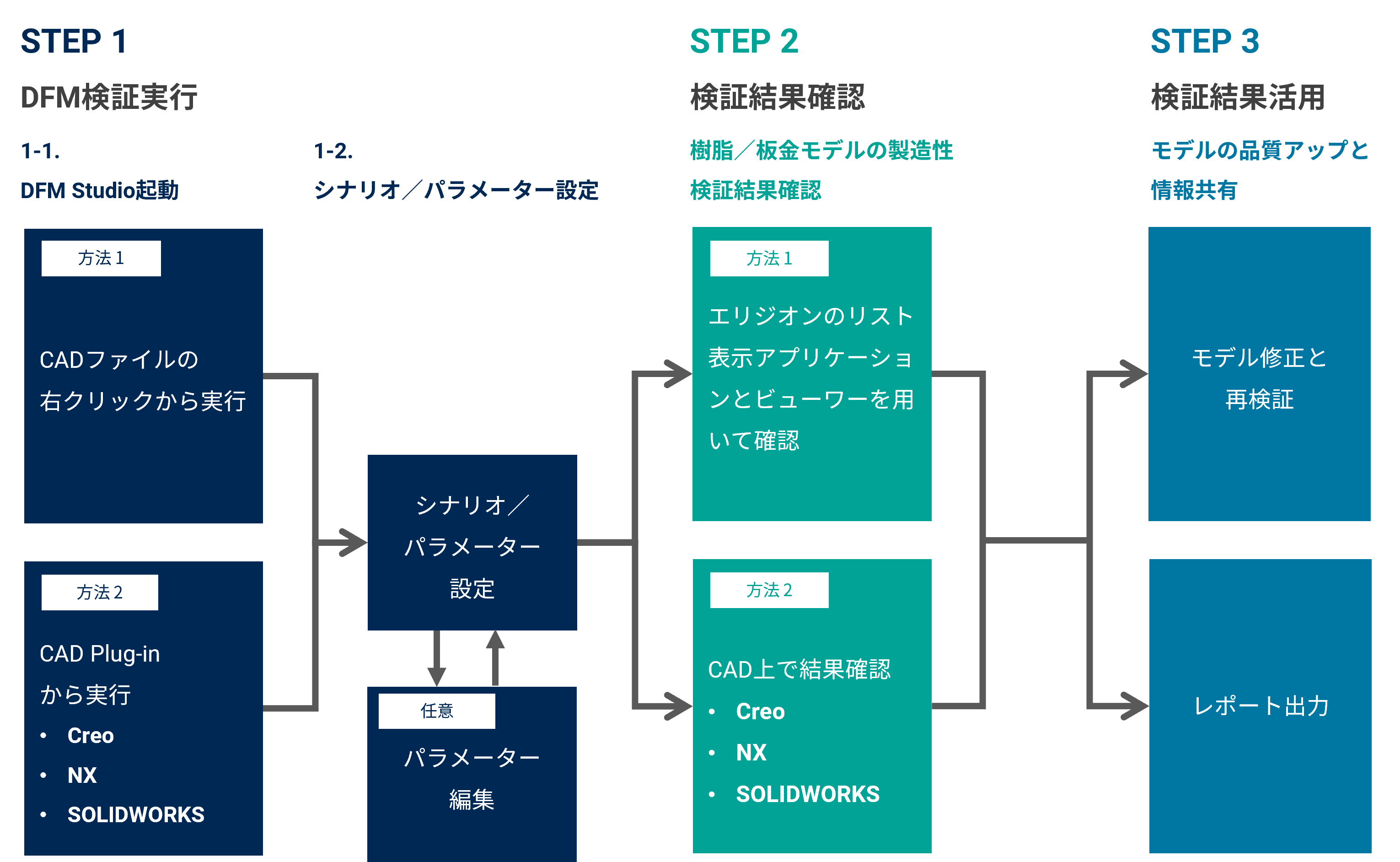

Plug-in for DFM 操作フロー

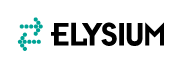

Plug-in for DFMは検証、モデル修正、再検証、結果共有の一連のワークフローがシンプルに完結するアプリケーションです。

メディアライブラリー内のデモビデオをご覧ください。

メディアライブラリー

デモ動画 - ワークフローを完結させる3つのステップ

CADファイルの右クリックから実行

シナリオ/パラメーター設定

Creo Plug-in

NX Plug-in

SOLIDWORKS Plug-in

検証結果確認と評価 (樹脂モデル)

検証結果確認と評価 (板金モデル)

Creoで結果確認

NX上で結果確認

SOLIDWORKS上で結果確認

コメント挿入について

結果フィルタリングについて

キャプチャ—作成について

モデル修正と再検証

レポート出力

DFM(Design for Manufacturability)とは

製品設計の段階で、製造のしやすさや実現性を考慮する手法です。設計データをもとにしたCAEや試作による製造可能性の検証に比べ、コストや時間を大幅に低減することが可能です。

DFMを実現するためには、製品設計者が製造要件をすべて把握し、製造工程で不具合を発生させないモデルを最初から設計できるのが理想です。しかし現実には、設計者が自身の専門外である製造技術を深く理解し、製造に必要な要件を漏れなくCADモデルに反映させるのは困難です。

Plug-in for DFMは、企業やベテラン技術者が持つ独自の検証ノウハウをシステム化することでDFMの実現をサポートし、設計者の負担を取り除くとともに、製造プロセス全体の効率性も向上させます。

関連製品

Plug-in for DFAS

自動車の設計データから、人に危害を与える可能性のある突起物を漏れなく検出するツールです。

頭部や膝などを模した形状と自動車の3D CADモデルをもとにデジタル上で製品形状の安全性を検証し、国土交通省が定める突起法規への対応をサポートします。