課題抽出の取り組みと解決方針

近年の最終製品の高度化に伴い、金型製造に求められる精度も向上しています。そうした中、金型製造を行うアイシン金型工機部が、生産効率と精度を同時に向上する体制を築くために最初に行ったのは、どの工程でどのようなデータが作られ利用されているのか、またそれらの個別工程が前後の工程とどのように連携しているのか、さらに各工程では何が課題となっているのかを、エリジオンとともに整理することでした。

一方、生産効率の向上を図るためには、基本的に複数の工程を並列化することによって製造プロセス全体のリードタイムを短縮し、さらに自動化によって各工程のリードタイムを短縮することが必要です。アイシン金型工機部は、この二つのテーマと、エリジオンと行った現状分析結果を踏まえた上で、製造プロセスの上流から下流まで3Dデータを一気通貫で活用する新たな仕組みを構築することを課題解決のための方針として定めました。

アイシンが手掛ける自動車部品

工程の並列化による全体リードタイムの短縮

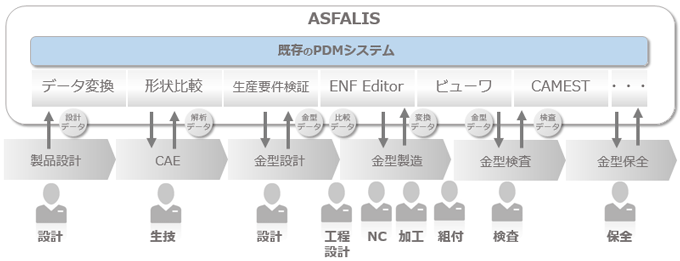

PDMシステムと「ASFALIS」の連携

基本方針となった3Dデータ活用を実現するには、部署をまたがるプラットフォームの構築が不可欠です。このプラットフォームによって複数の工程の並列化が可能となり、製造プロセス全体のリードタイム短縮を図ることができます。

そこでアイシン金型工機部は、すでに導入していた3D CADデータ共有のためのPDM(Product Data Management)システムとエリジオンのASFALISを連携させ、設計データや解析データをさまざまな工程で共有できるデータ流通インフラを構築しました。

ASFALISを活用したデータ流通インフラのイメージ

ASFALISによる個別工程のリードタイム短縮―CADデータ変換や形状比較の自動化

データ流通インフラの基盤となったASFALISには、CADデータの変換や二つのデータの形状比較機能が備わっています。アイシン金型工機部はそれらを最大限に活用することで、個別工程のリードタイム短縮を図りました。

1. データ変換のチューニングでCADデータを最適化

CADデータの変換においては、パラメータを任意で設定することができるASFALISのシナリオ定義機能を活用し、CAMや検査など各工程で利用するシステムごとに最適なCADデータを自動作成する仕組みを確立しました。

| CAM向けの変換 | CAMの担当者が設計データを利用する際、従来のフローでは、前工程からのデータがCAMシステムに読み込めない、カッターパスの計算に失敗する、読み込みに長い時間を要するなどの問題が発生することがありました。それらの不具合が発生すると、その都度前工程にデータ修正の依頼をする必要がありましたが、ASFALIS導入後は、CAMシステム向けに自動で最適化されたデータの受け渡しが可能となりました。さらに、データの軽量化によってCAMのオペレーションが快適になるなど副次的な効果も生み出されました。 |

| 検査ソフト向けの変換 | 従来検査ソフトにデータを読み込む際にも、CADモデルがソリッドになっていない、フェースの表裏が一致していないなどの問題が発生することがあり、オペレータが一つ一つデータを修正する必要がありました。ASFALISの導入後は、高度なスティッチ(フェース結合)機能やフェースの方向を合わせる機能などを活用することで、オペレータの工数を大幅に削減しました。 |

| 取引先向けの変換 | アイシン金型工機部では、従来アセンブリーデータ内のパートの分解と、サプライヤーのためのデータ変換をすべて手作業で行っていました。そこで、新たなプラットフォームを構築しASFALISのシナリオ定義を活用することで、パートの分解と複数のデータ形式への変換の自動化を実現しています。 |

2.形状比較機能で設計変更の内容確認フローを省力化

アイシン金型工機部は、ASFALISの形状比較機能を用いることで担当者が設計変更の内容を3Dデータを使って確認できる環境を整備しました。従来は逐一設計者に問い合わせて変更内容を細かく確認する必要がありましたが、担当者自身が変更内容を正確に確認することができるため、効率的に業務を進めることが可能となりました。

またエリジオンが提供するModelViewerで、凹凸のどちらの方向に形状が変更されたかを後工程の担当者が確認できる体制を整えることで、溶接や削り量を事前に予測し、前倒しで必要な準備を行う効率的なフローを確立しました。

3.CADデータに含まれる属性情報の自動変換で工数削減

CADデータには、形状以外にもさまざまな属性情報が含まれています。従来は設計変更や類似部品を設計する際でも、属性情報を手作業で一からCADデータに付与する必要がありました。しかし、ASFALISコンポーネントの一つであるENF Editorを活用することで、属性情報の流用を半自動化し、繰り返し作業を削減しました。

新規開発システムによる個別工程のリードタイム短縮

パッケージソリューションだけでは解決しない課題に対しては、用途に合わせた新しいシステムを開発し、個別工程の効率化を実現しました。

1.独自の生産要件検証システムの構築

金型の生産要件検証方法は、製造業者それぞれが長年の経験に基づいて規定しており一種のノウハウとも言えるため、汎用的な条件だけで十分な検証を行うことができません。そこで、アイシン金型工機部独自のルールに合わせた生産要件検証システムを新たに開発しました。

このシステムでは、検証する箇所・検証方法・判定方法・検証結果の表示方法などを柔軟にカスタマイズできるため、アイシン金型工機部で従来実施されていた内容と同レベルの検証が、自動で行われるようになりました。

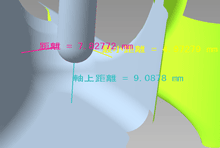

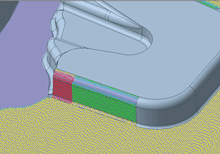

穴に関する肉厚検証

2.金型のクリアランスチェックの自動化

従来の金型の製造工程における組み付け不具合の原因の一つとして、CADデータでのクリアランス量の設定ミスが確認されました。そこでアイシン金型工機部では、CADデータから自動で各箇所の加工公差を判別し、適切なクリアランス量を算出した上でCADデータのパート間のクリアランス量に問題がないかを自動で検証するシステムを構築しました。これにより、金型の組み付け不具合が低減し、リードタイムの短縮を実現しました。

クリアランス量の過不足を色分け表示