エリジオンは、3D CADソフトウェアで作成された自動車の設計データから、国際的な安全基準に満たない突起などの形状を自動検出するソフトウェアDFAS Studio(ディーファススタジオ、 DFASはDesign for Automotive Safetyの略)を発売します。

安全基準が満たされない設計は数億円のコストにつながる

自動車を設計する際、人に触れる部分の形状はすべて、人が怪我をしないよう定められた国際的な安全基準を満たす必要があります。もし設計段階で基準に満たない形状が見過ごされた場合には、後工程で手戻りが発生し開発スケジュールに遅れが生じます。試作後になって交通安全環境研究所などの公的機関や社内の品質管理部門から不備を指摘されれば、型の作り直しなどで数億円規模のコストが発生することもあります。

目視・手作業の検証作業を自動化する

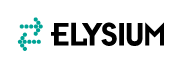

DFAS Studioは、膨大なパーツで組み上げられた3Dモデルの中から怪我につながる鋭い突起や膝がはまり込んでしまう部分などを、安全基準をもとに漏れなく検出します。従来は人の経験値や感覚が検証結果に影響していましたが、DFAS Studioを利用すれば高精度の検証を安定して行えます。

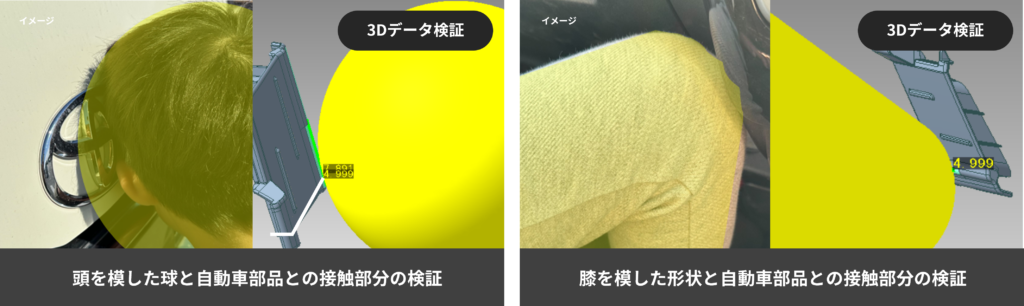

検出箇所は、ハイライトされたり、リスト化されたりした分かりやすいレポートとして出力されます。誰でも手軽に検証結果を確認でき、従来手間のかかっていた情報伝達もスムーズに行えます。

DFAS Studioには国際的な安全基準に基づいたチェック項目があらかじめ設定されており、導入後すぐに利用できます。企業ごとに定められた検証項目を追加したり、パラメーターをカスタマイズしたりすることも可能です。企業が長年培ったノウハウをDFAS Studioに組み込むことで、ベテラン技術者がいない場合でも設計品質を保つ体制を構築できます。

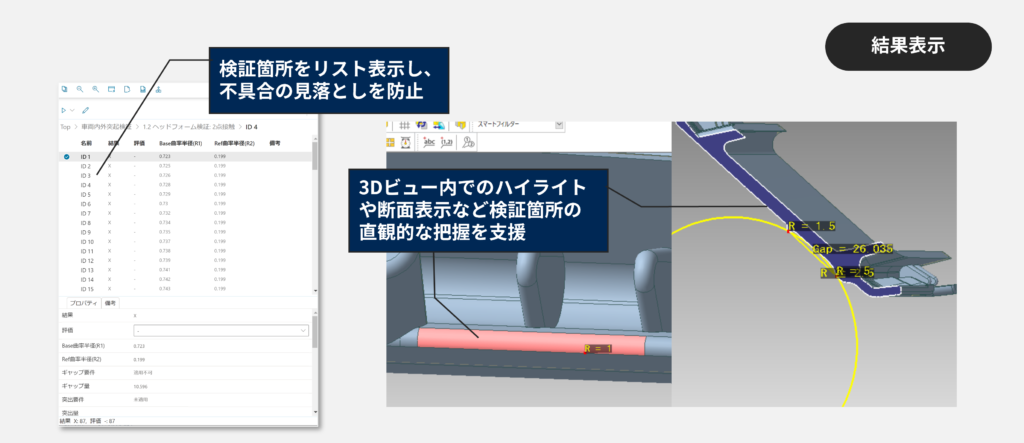

試作車を使った従来の検証時に使われる道具

(左)人の頭を模したもので、試作車の表面に当てながら人が触れる突起の確認が行われる

(右)車体や部品の鋭さ(曲率半径)を確認するツール

自動車以外の業界への転用も―DFXを新たな事業領域に

DFAS Studioはエリジオンの3D形状認識技術をベースとした製品です。3Dモデルから特定の形状を検出し安全性を確認する手法は、自動車以外のあらゆる産業に応用できます。例えば、玩具のST(Safety Toy)基準への適合検査にも有用です。

エリジオンは今後DFX(Design for Excellence)を新たな事業領域として捉え、独自の3D形状認識技術を応用した製品を提供していきます。DFXとは、ある目的に沿った設計を効率的に行う手法の総称で、代表的なものとして製造性考慮設計(DFM: Design for Manufacturability)が知られています。エリジオンは2016年にいち早くDFMのためのソフトウェアDFM Studioを発売しました。今回リリースした自動車の安全性を検証するDFAS StudioはDFX関連製品の第二弾と言えます。

今後も3Dモデルを利用した安全性検証プロセスのデジタル化を他の産業でも支援していきます。さらに、製造時の組付性の事前検証や製造コストの見積もりなど、3Dモデルの形状から価値のある情報を導き出し、業務の自動化を支援する独自の製品を開発・提供していきます。