一般的に3Dプリンティングと言われるアディティブマニュファクチャリング(AM)技術を活用した、これまでにない「美しい」競技用義足の製作を目指すプロジェクトが、東京大学生産技術研究所を中心として進められています。

3Dデータ処理に関するこれまでの豊富な経験と実績が評価されたエリジオンは、このプロジェクトの一員として義肢装具士が利用する新しい設計ツールの研究・開発を行っています。

陸上競技用AM義足「Rami」

(写真提供:東京大学山中俊治研究室 /

撮影:加藤康氏)

東京パラリンピックを見据えた新たな取り組み―MIAMI(マイアミ)プロジェクト発足

2016年夏、リオデジャネイロ・パラリンピックが史上最大規模で開催され、これまでにない盛り上がりを見せました。さらにその閉会式では、デザイン性の高い義足を装着した日本人パフォーマーが登用され、斬新な世界観が大きな話題となりました。

パラリンピックへの注目度が高まる中、現在2020年の東京パラリンピックを見据えた新たなプロジェクトが進行しています。それは、最新のものづくり技術を活用し、芸術性の高い複雑なデザインを施した美しい義足を競技者に提供しようというものです。このプロジェクトは「MIAMI(Manufacturing Initiative through Additive Manufacturing Innovation)」と名付けられ、内閣府が主導する「戦略的イノベーション創造プログラム」の一つとして2014年10月にスタートしました。

MIAMIプロジェクトは、東京大学生産技術研究所でAM技術の研究を行う新野俊樹教授と、著名な工業デザイナーでもある同研究所の山中俊治教授が中心となって進められています。そのほか、3Dプリンタを開発する株式会社アスペクト、ものづくりに関する多様な研究を行う一般財団法人製造科学技術センター、地方独立行政法人東京都立産業技術研究センター、そして3次元データ処理を専門とするエリジオンが参画しています。さらには、国内で唯一、民間で義肢装具製作から装着訓練までの一貫したサービスを提供する公益財団法人鉄道弘済会 義肢装具サポートセンターの協力を得て研究開発を行っています。

MIAMIプロジェクトのメンバー

アディティブマニュファクチャリング(AM)技術の実用化の課題

近年ものづくりの分野では、金型を用いた従来の製造方法では不可能な複雑な形状を作り出すことのできるAM技術に注目が集まっています。AM技術は、一般的には3Dプリンティングと呼ばれ、3Dデータをもとにしたスピーディーな造形により開発・製造期間の短縮や、それに伴うコスト低減を実現する技術として期待されています。

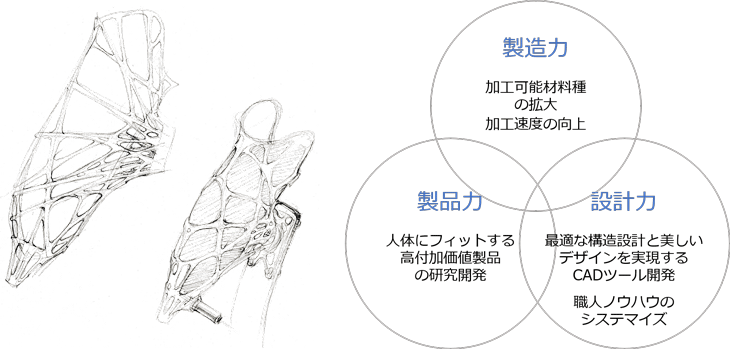

しかし、現段階ではAM技術を活用するための設計方法や設計ツール、耐久力のある素材の造形技術は十分に発達しておらず、本格的なものづくりへの導入という視点では、いまだ試作技術の域を出ていません。そこでMIAMIプロジェクトは、AM技術の実用化を研究テーマの中心に据え、「製造力」「製品力」「設計力」の三つの視点からこれらの課題に取り組むことを方針として掲げました。

AMには、「マスカスタマイゼーション」を実現する技術としての期待が寄せられています。マスカスタマイゼーションは、人体や自然物など複雑な形状にフィットさせる必要のある製品分野で特に有効で、多様なカスタマイズを低コストで行うことのできる生産方式です。MIAMIプロジェクトは「製品力」の視点での考察からマスカスタマイゼーションが必要とされる事例の調査を行い、その結果に基づき、競技者一人一人に合わせた精密な調整が不可欠な「競技用義足」を具体的な研究テーマとして取り上げることを決定しました。

山中研究室による競技用義足のデザインスケッチ(左)とMIAMIプロジェクトが掲げる三つの研究テーマ

義肢装具士が直観的に使える設計ツールの開発

MIAMIプロジェクトが掲げた三つのテーマのうち、エリジオンは「設計力」の向上に関わる研究開発を担当しました。

最初に設定した目標は、使用者の足に直接触れる義足の内側(ソケット)部分を、義肢装具士が直観的に設計できるツールの開発でした。ソケットを足の形状に合わせて形作る作業は、現在義肢装具士が経験や勘を頼りに行っています。具体的には、使用者の足の石膏型を作り、それをカーボンやプラスチックで覆うことで成型します。このとき、使用者の足の形のままソケットを成型すると、装着時には使用者の体重が直接ソケットの最下部にかかり強い痛みを伴うため、義肢装具士は経験を頼りに型の一部を盛ったり削ったりして痛みのない状態で義足が体重を支えられるように形状を変形させます。

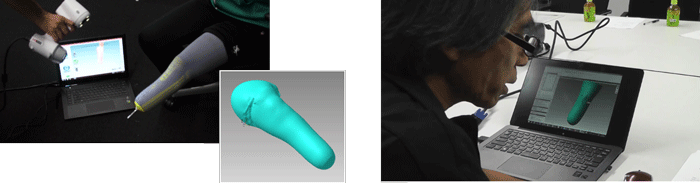

この繊細な造形作業を再現する設計ツールの実現に向け、エリジオンは義肢装具士へのヒアリング、製作現場での作業の観察を行い、その上で3Dレーザースキャナーで計測したデータから設計者が自在にソケットの形状を変形することのできる独自のソフトウェアを開発しました。

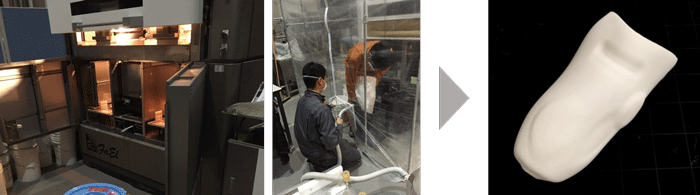

3Dプリンタでの造形の様子(左)と試作された義足のソケット(右)

義足装着部位の3D計測の様子と計測したデータ(左)。

エリジオン製の設計ツールを操作する、日本を代表する義肢装具士の一人・

臼井二美男氏[義肢装具サポートセンター所属](右)

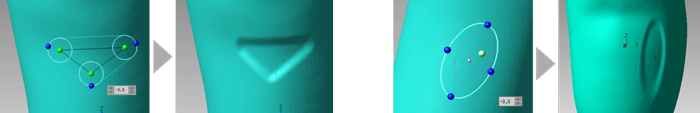

3D計測したデータの一部をマウスやタッチペンで指定し、形状を変形する操作例。

義肢装具士が自らの経験を直観的にモデルに反映することができる

新しい義足の履き心地を実証

2015年11月と翌年11月の二度にわたり、MIAMIプロジェクトは3Dプリンタで製作したソケットの履き心地を検証する実験を行いました。

3Dプリンティングされた試作ソケットに義足部品を取り付ける義肢装具士(左)と使用者による歩行試験(右)

その結果、いずれの実験においても使用者から「このまま装着して帰りたい」などの声が聞かれ、高評価を得ました。

また、出来上がったソケットを確認した義肢装具士からは設計機能に関する有用な知見と改善のアイデアがあらためて提供されました。エリジオンは、その助言を基に設計ツールに改良を施し、義肢装具士の普段の製作工程で生み出されるソケットに極めて近い形状をデジタルで作り出すことのできるツールを完成させました。

職人技の伝承にも貢献

エリジオンが開発した設計ツールでは、義肢装具士が画面上で行った形状変形の手順が履歴として記録されます。そのため、試着後の使用者の声を参考にしながら簡単に形状を再編集することができます。

また、ベテラン義肢装具士が行った加工の内容を、経験の浅い義肢装具士が履歴をたどりながら一つ一つ確認することができます。そのため、これまで感覚的に伝えられてきた職人技を、正確に、また視覚的に伝承していくことも可能になります。

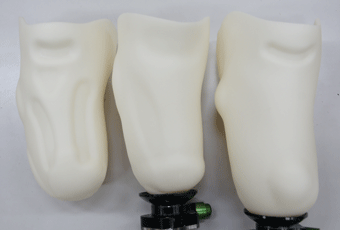

三人の義肢装具士が同じ使用者の足の型から作成したソケット。設計ツールを活用することで他の義肢装具士がどのような加工を行ったのかを確認することができる

MIAMIプロジェクトの今後の目標

AM技術を用いた完成度の高いソケットの作成に成功したMIAMIプロジェクトが次に掲げる目標は、複雑なデザインを施した義足の外側(意匠)の設計・製造プロセスの確立です。

2020年の東京パラリンピックに出場する選手が、AM技術で実現した美しい義足で躍動する姿を思い描きながら、プロジェクトメンバーは日々、研究・開発を続けています。

MIAMIプロジェクトが目指す競技用義足「Rami」のモックアップ(写真提供:東京大学山中俊治研究室 / 撮影:加藤康氏)