簡略化はデータ流通実現の鍵

設計者が作成した3Dデータを、後工程でもしっかり使い切るための鍵になるのが、今回紹介する形状簡略化の技術です。

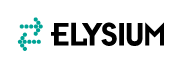

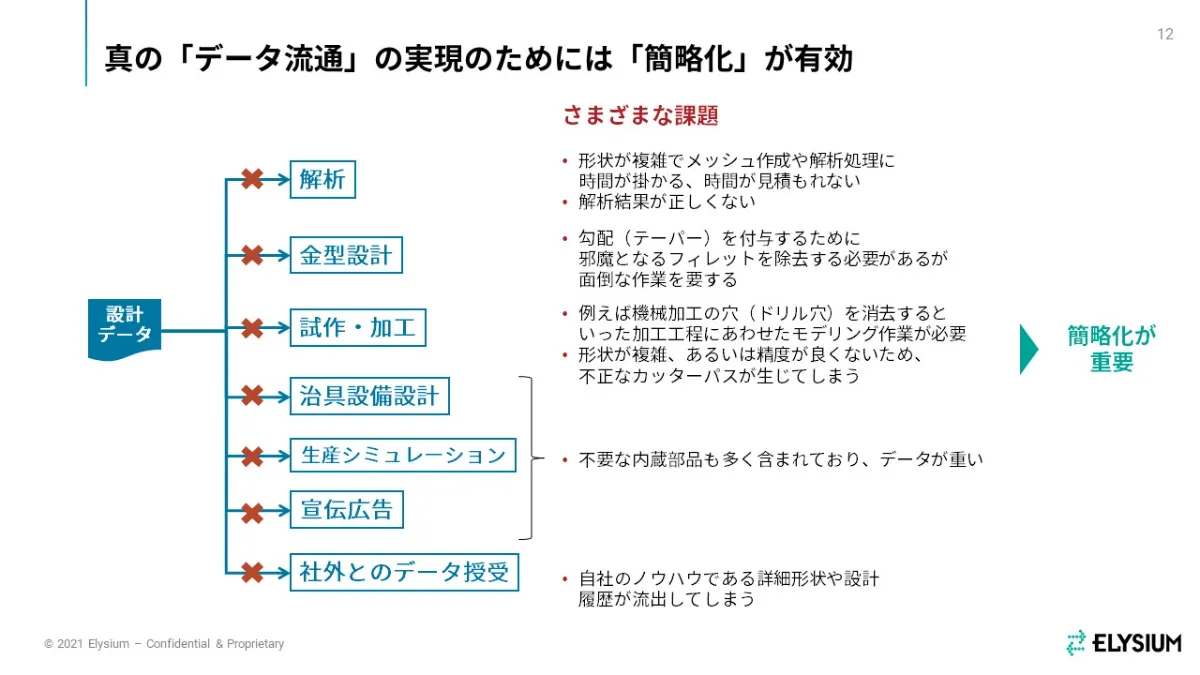

こちらは一般的な製造プロセスでの3Dデータの流れを示した図です。

エリジオンは30年来3Dデータの変換ツールを開発・販売しています。強みとして、3Dデータの形状を正しく、高い精度で後工程に渡す技術を磨いてきました

変換の技術は、データ活用・データ流通を実現する上で必要不可欠ですが、実はデータを正しく変換するだけでは真のデータ流通の実現には不十分であるとも考えています。

例えば、設計部署から解析工程に3Dデータを渡す際に、データを高い精度で渡せば全ての問題が解決するかと言えばそうではありません。解析のためのデータ修正やデータ最適化が常に現場で行われていると思います。つまり、ここでいったんデータの流れが止まってしまっているのです。

他にも、金型設計や加工の現場では、設計データをそのままでは使えず、データに含まれる不要な形状の編集・削除に時間やコストがかけられているのではないでしょうか。

製造や調達、プロモーションなどの場面でも、設計データはそのままではファイサイズが大きすぎたり情報量が多すぎたりするため、各部署で必要なデータが一から作り直されています。

社外にデータを出す際、自社のノウハウの流出を防ぐために、CADモデルに含まれる詳細な形状や設計履歴を削除する処理を、手作業で行っている企業も多いと思います。

製造プロセスでは、それぞれの工程に合った最適な3Dデータがあります。それを作成するために多大な時間と労力がかけられ、せっかくのデータの流れも分断される問題が日常的に現場で起きています。

この問題に対して、今回のテーマであるモデルの引き算、すなわち簡略化の技術が有効です。

エリジオンの形状簡略化の特長

ここからはエリジオンの簡略化技術について紹介します。

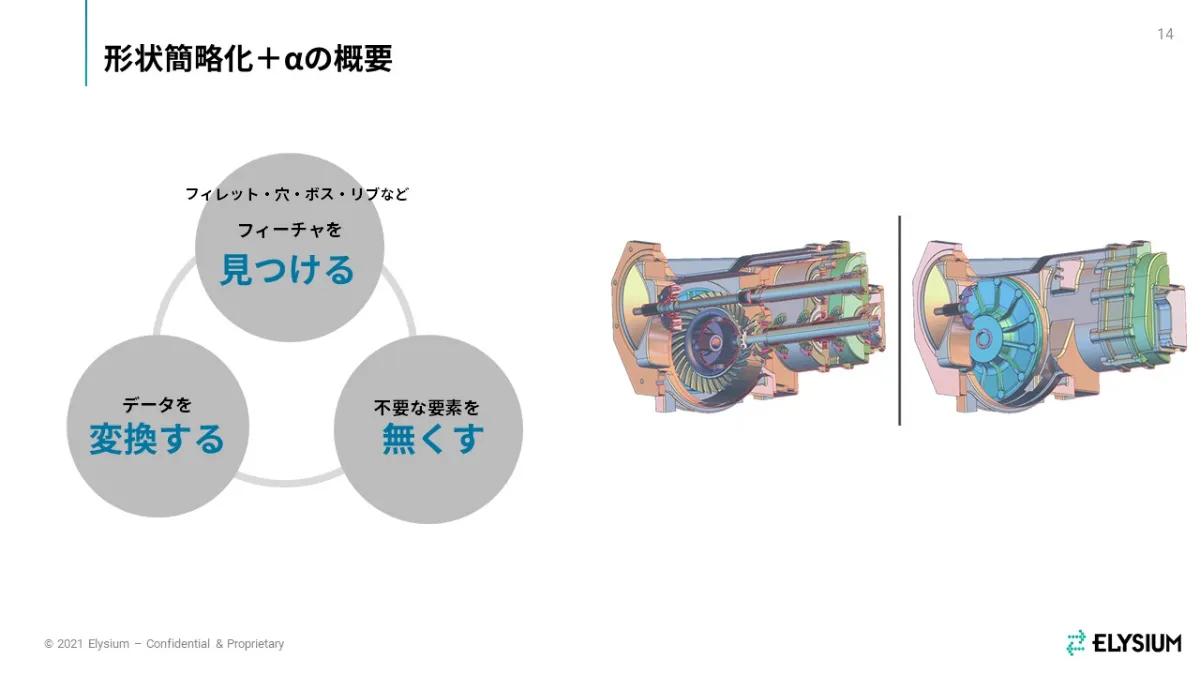

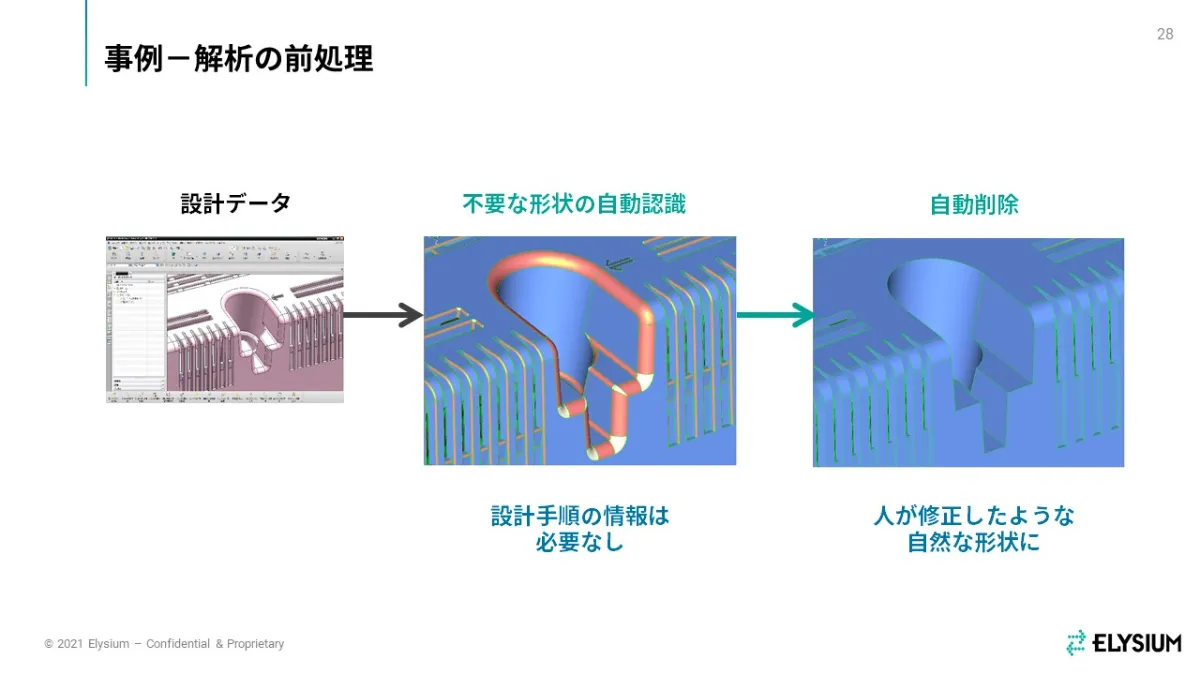

簡略化には、まず形状認識の技術によって特定の形状を「見つける」処理があり、次に、認識した形状を「削除する」処理が行われます。さらに、データを任意のシステムやフォーマットに正しく、適切な精度で「変換する」のが簡略化の流れです。

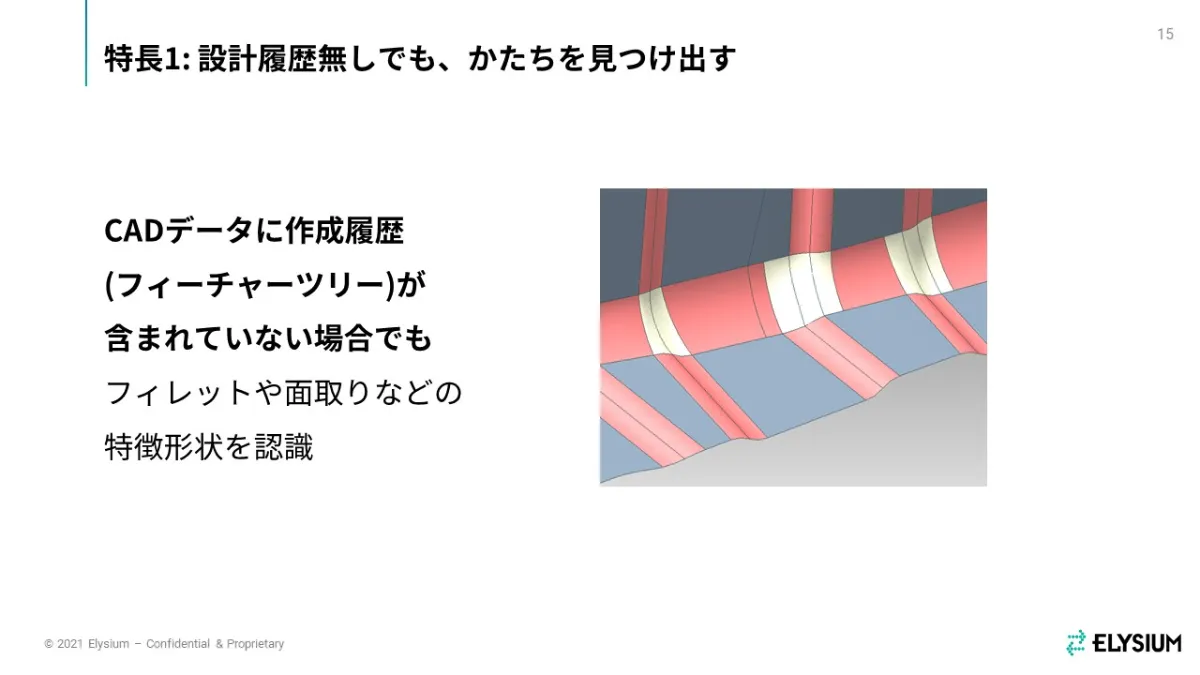

エリジオンの簡略化技術の一つ目の特長は、設計履歴がなくても、特定の形を見つけ出せる点です。

ここでは、エリジオンが強みとする技術の一つである形状処理の技術を生かし、形状から特定の要素の認識を行います。例えば、フィーチャーツリーが含まれないIGES、STEP、Parasolidなどの汎用フォーマットが対象であったとしても、正しく形状を認識します。

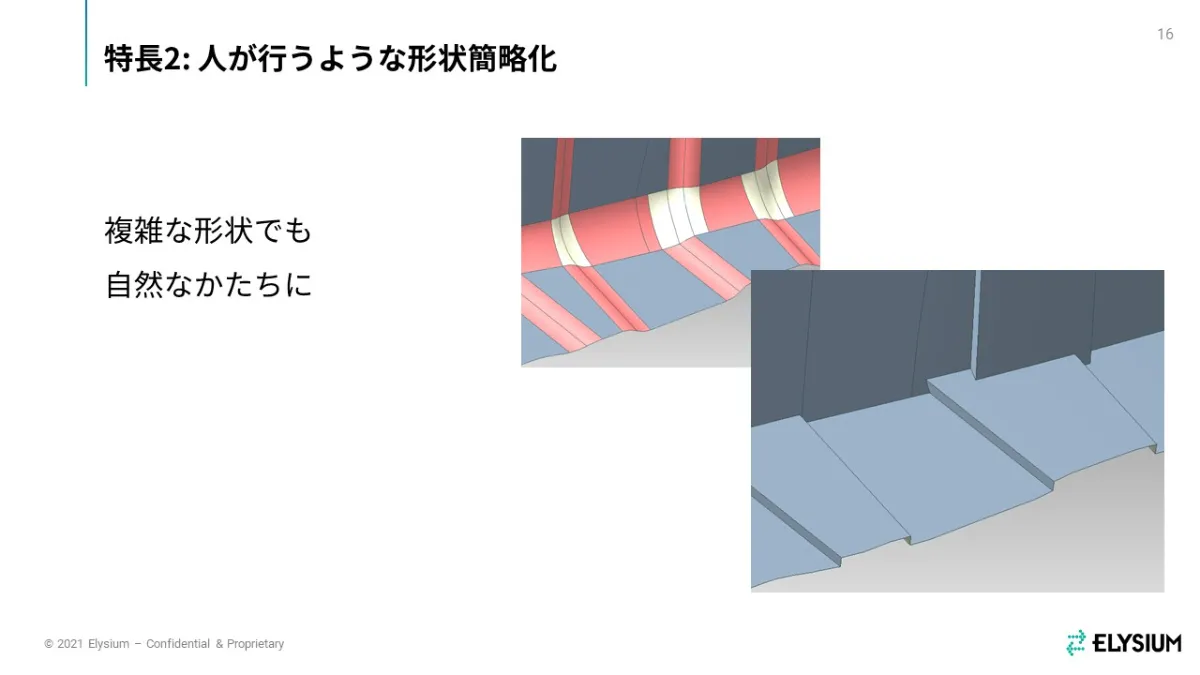

二つ目の特長として、認識した形状に対して人が行うような自然な簡略化を行います。

「自然な形」と言葉で言うのは簡単ですが、これを数学的な式に落としこんで適切な処理を行うことのできる背景には、やはりエリジオンが培った独自の形状処理技術があります。

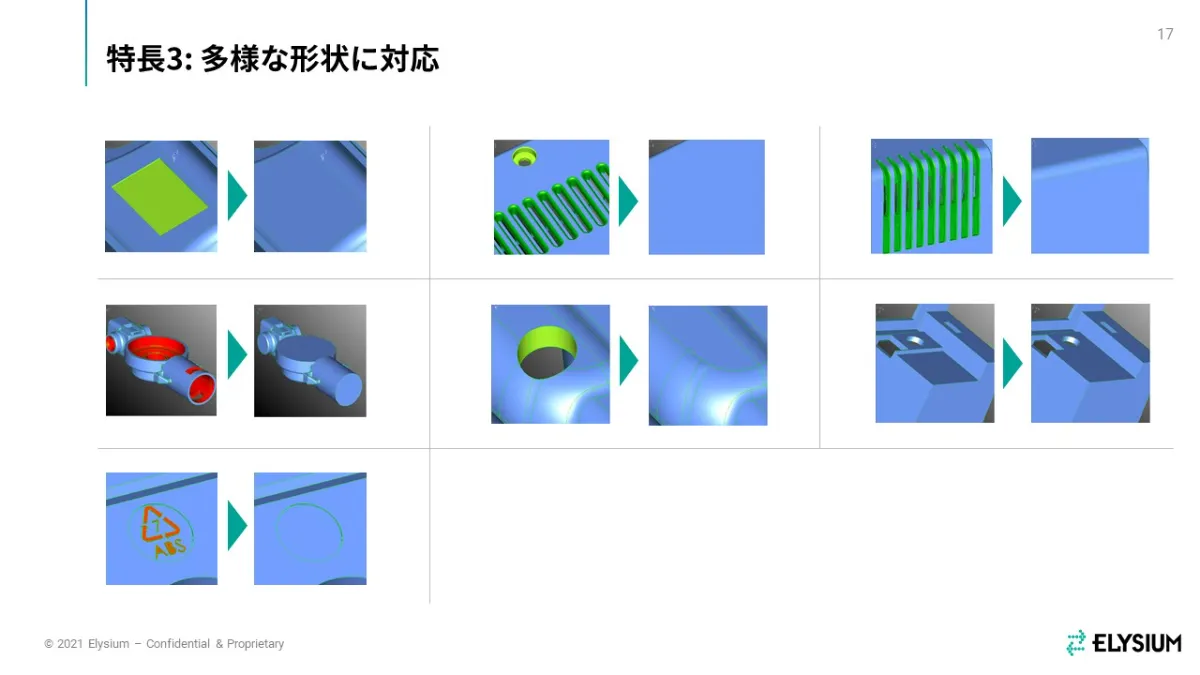

三つ目の特長は、多様な形状に対応している点です。

フィレットやさまざまな穴形状、段差、ボス、リブ、製品ロゴのような突起形状等を認識し、削除します。

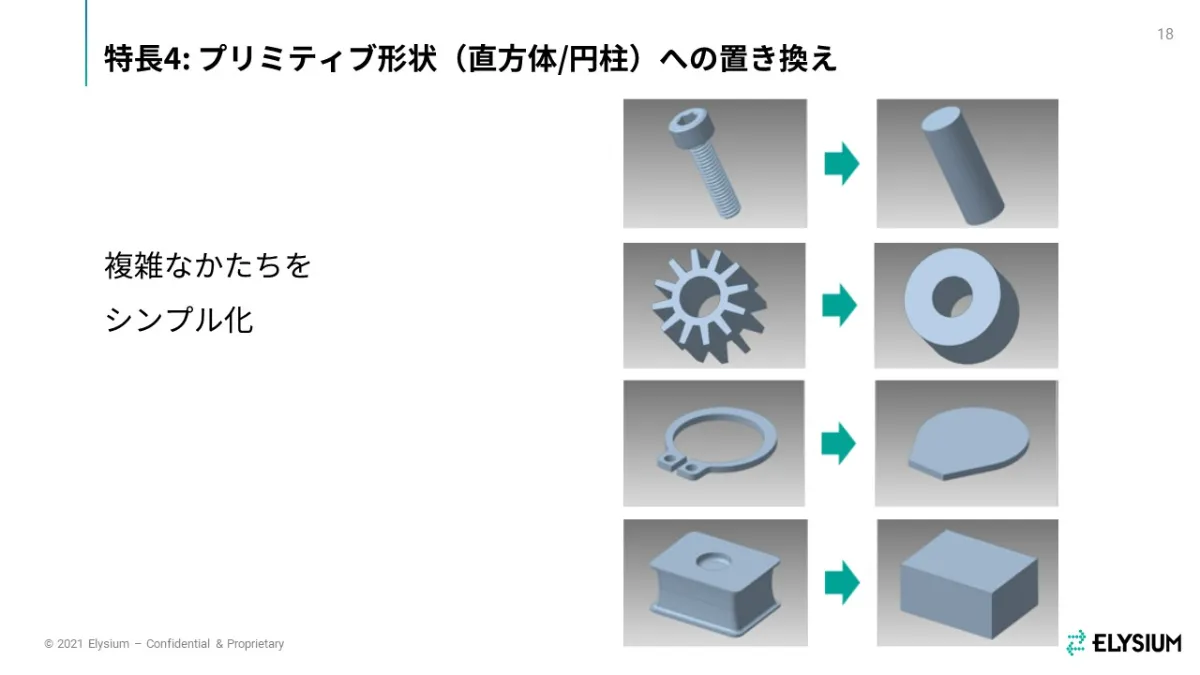

また、四つ目の特長として、要素の認識と削除だけではなく、簡易形状に置き換える機能があります。

具体的には、1方向から見て円に見えるネジのような形状は円柱に置き換わります。また、同心円の穴形状がある場合は円筒に置き換わります。さらに、2方向から見て長方形に見える形状は、押し出し形状に置き換わります。それ以外の形状は、対象要素を囲む最小の直方体に置き換わります。

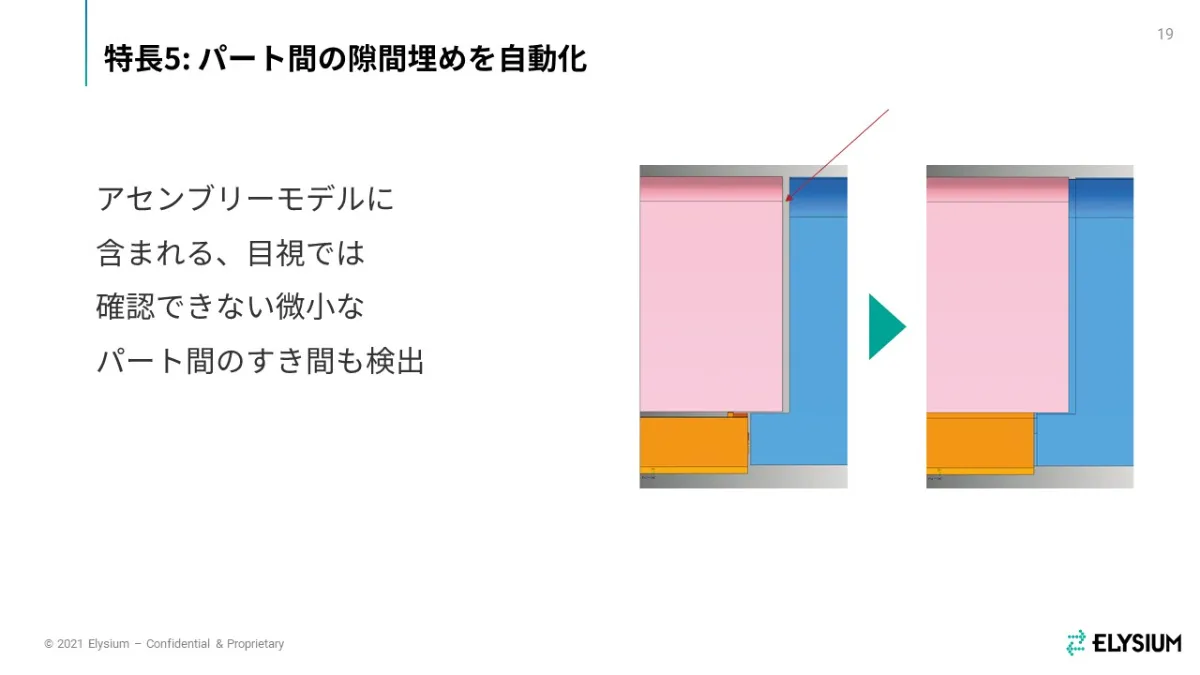

次に、五つ目の特長ですが、パート間のすき間を見つけて埋めることができます。

この機能により、例えば、アセンブリー全体の解析に適したモデルを作成したい、といった要望も満たすことができます。

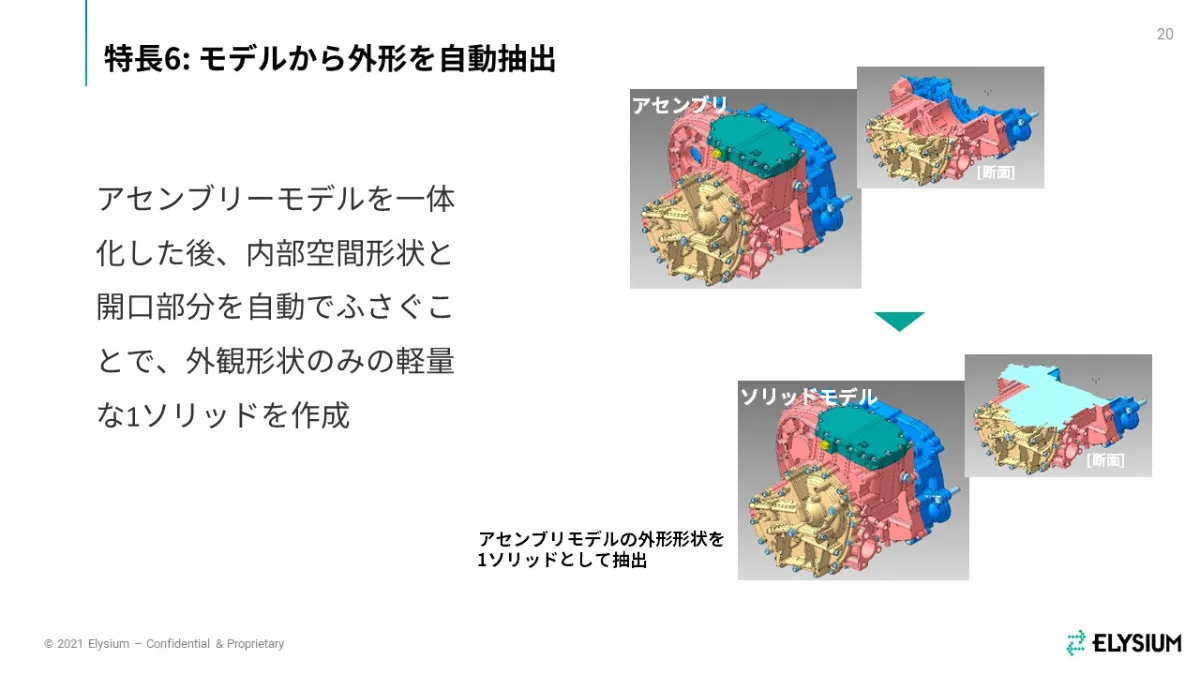

続いては、外形抽出の機能です。

アセンブリーモデルを一体化し、開口部分を指定した上で外観形状だけの1ソリッドを作成する機能があります。外形だけになるため、一般的にファイルサイズが軽量化されます。

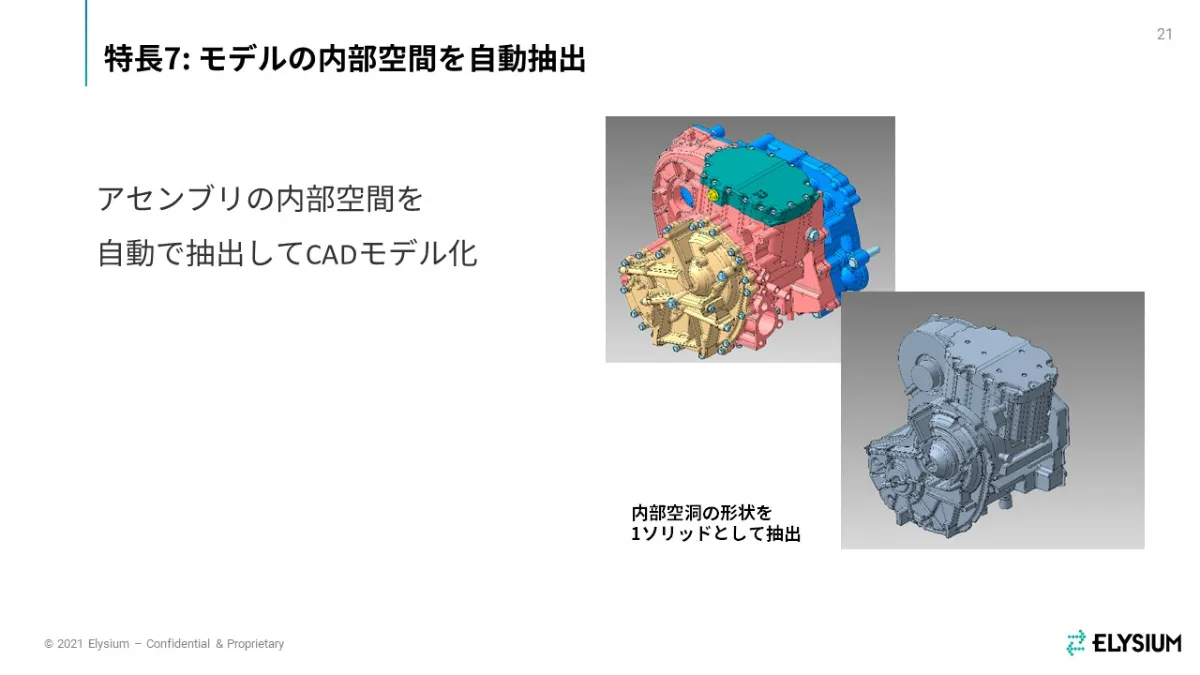

さらに、外形抽出機能の応用として、外形抽出する際に埋められる内部空間だけを抽出する機能もあります。こちらの機能を利用することで、例えば流路解析向けのモデルを作成することができます。

以上のように、簡略化にもさまざまな方法がありますが、そのデータを後工程に渡す際に、形状が壊れてしまっては元も子もありません。

エリジオンは、後工程に正しく、高精度にデータを渡す技術を有していますので、データ変換時の不具合の心配がないところが最後に紹介したい特長です。

フィレット・丸穴の自動削除

ここからは、実際の処理の流れを説明します。

まず形状の簡略化、不要要素の削除のデモを行います。

ここではフィレットの削除を行います。

しきい値として半径を指定し、そのしきい値内のフィレットを自動で認識します。認識した後、それらを自動で削除します。

ごく短時間で簡単にフィレットの認識と削除ができました。

続いて、丸穴形状の削除です。こちらもまず、しきい値を設定し、そのしきい値内の穴形状を認識します。認識した穴形状に対して、一つ一つ指定しながら手動で削除することもできますし、自動で全ての穴を削除することも可能です。

丸穴以外にも、一般穴と分類される穴形状も認識・削除できます。例えば、鍵のような穴形状も削除することができます。

フェースの消去と穴埋め・フェース群のマージ

さらに「フェースの消去と穴埋め」機能もあります。これは、まずフェースを削除し、空いた穴を、周りの面を伸ばすようにして自然に埋める機能です。

こちらの機能を使うことで、人が処理するように自然に穴を削除することができます。

フェース群をマージする機能もあります。細かく分割されてしまった細い面と周りの面をマージする機能で、マウスをクリックしていく簡単な操作でシンプルな面構成にすることができます。

これらを、わずか2分ほどの時間で行うことができます。

繰り返しになりますが、これは設計履歴を参照して簡略化する箇所を認識しているのではなく、あくまで形状から抽出しています。

外形抽出

続いて、外形抽出の処理を具体的に見ていきます。

モデルは複数のパート部品からなるデータです。外形抽出の事前処理として、まず開口部を指定します。デモ画面では緑の色がついた箇所です。その上で外形抽出を行います。

中と外をつなぐ部分である開口部を埋めて、外見だけを維持しながら中身を埋めます。

1分弱で処理が終わりました。

簡略化する前は複数のパートから構成されていましたが、簡略化の処理をした後は、一つのシンプルなパート、一つのソリッドになっていることが確認できます。

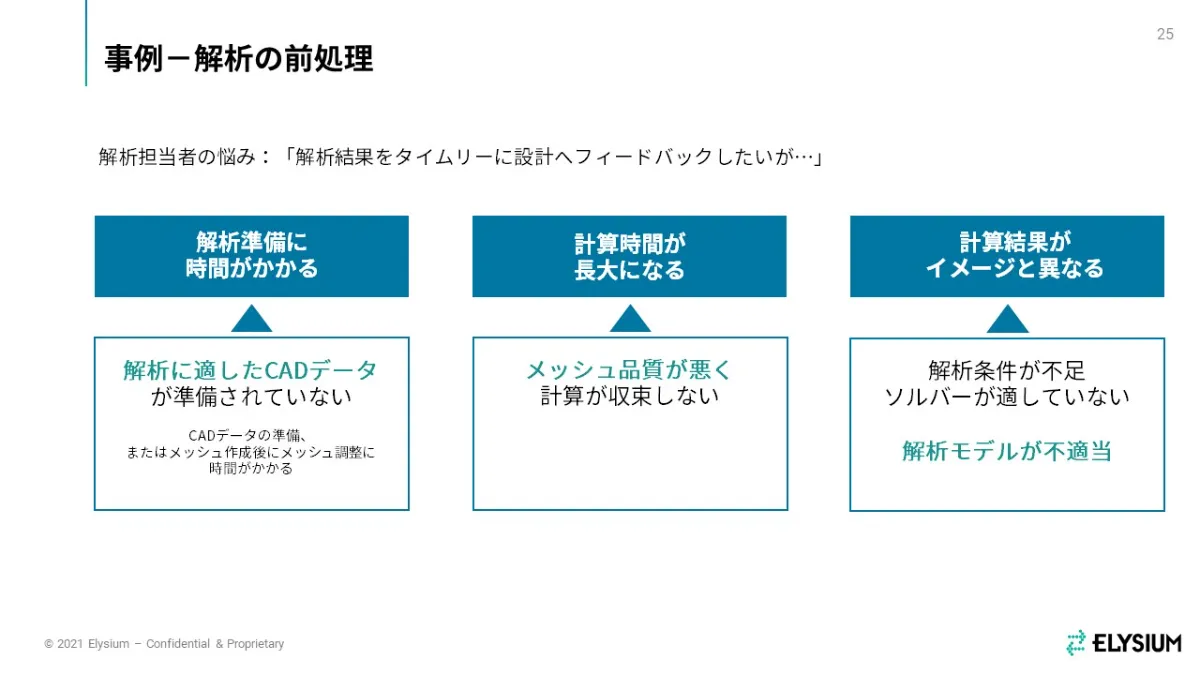

解析担当者の悩みを解決

次に、簡略化の導入事例について説明します。

一つ目は、解析向けのデータ簡略化の事例です。

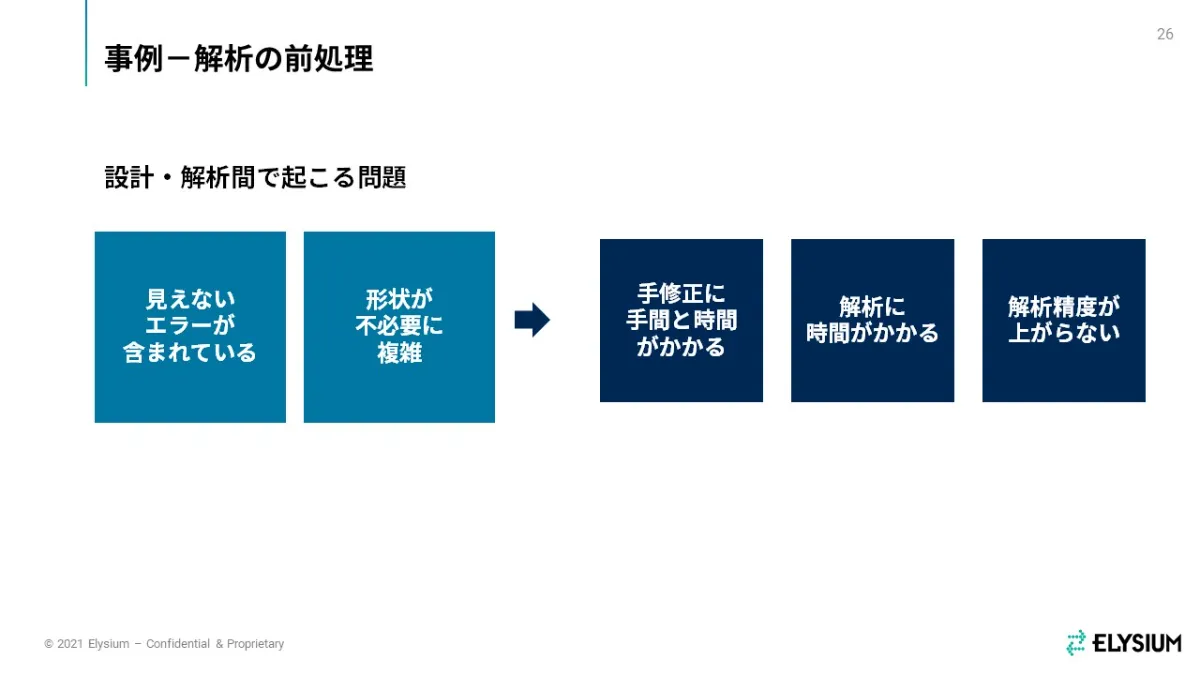

設計データをそのまま解析に適用すると、メッシュの作成に時間がかかったり、CAEの処理に時間がかかったり、その解析時間を見積もることができなかったりします。さらに、解析結果の精度も低くなります。

これらの問題が起こる原因として、

- 設計データにエラーが含まれる

- 解析を行う上では形状が複雑である

といった点が挙げられます。

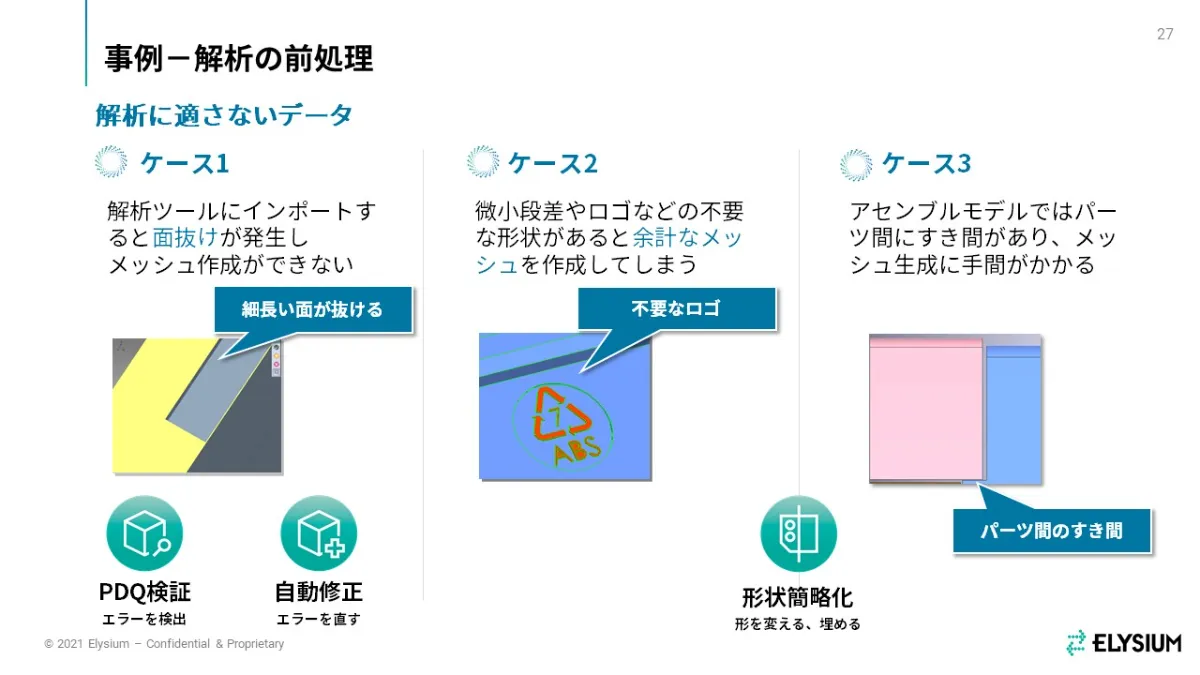

解析に適さないデータの具体的な例として、ここでは三つ挙げます。

- 解析ツールにインポートすると面抜けが発生しメッシュ作成ができない

- 微小な段差やロゴなどの不要な形状があると余計なメッシュを作成してしまう

- アセンブルモデルではパーツ間にすき間があり、メッシュ生成に手間がかかる

これらのいずれのケースにおいても、エリジオンの3DxSUITEのデータ変換・データ品質チェック・修正機能や、形状簡略化・外形抽出の機能を使用することで問題を解決することができます。

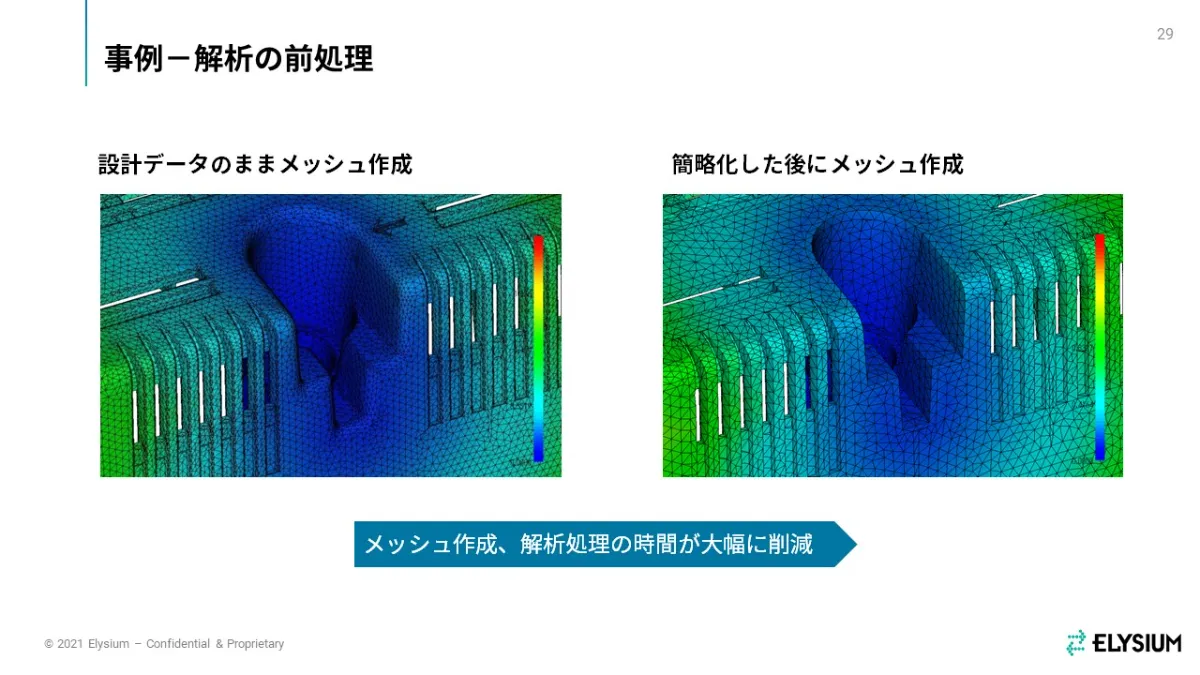

設計データのまま解析にかけるのではなく、3DxSUITEで簡略化したデータを使用することで、メッシュ作成や解析処理にかかる時間が大幅に短縮され、さらに解析の精度を高めることができます。

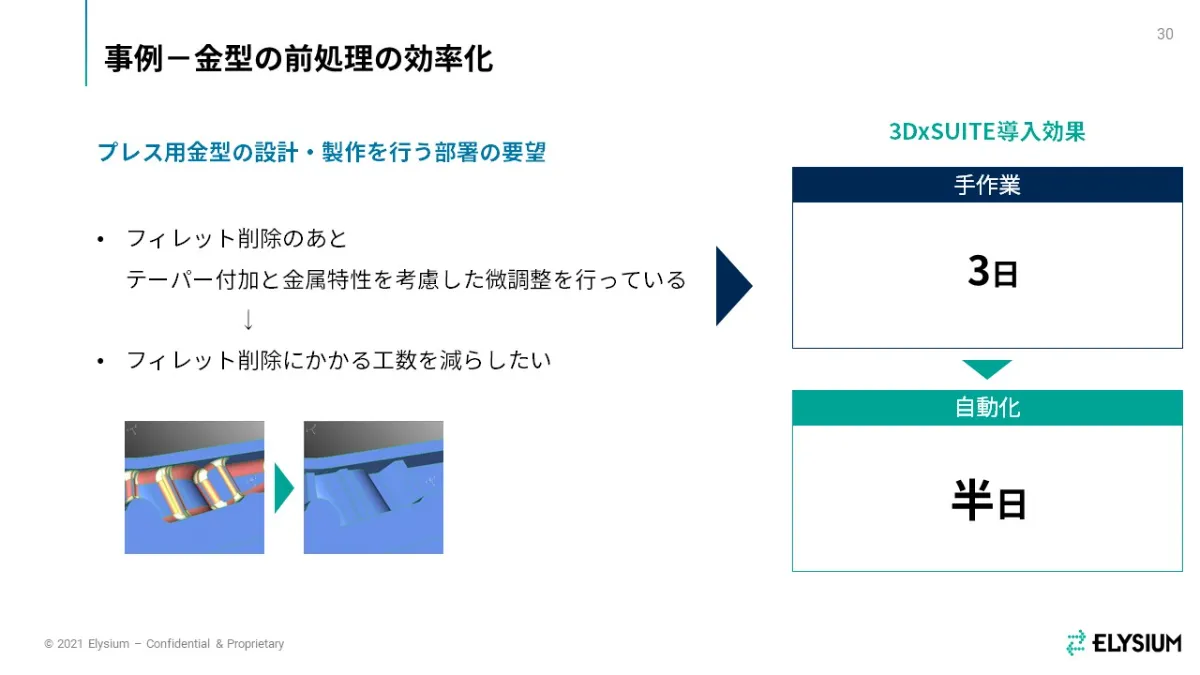

金型設計の時間を短縮

金型設計向けのデータ最適化でも、エリジオンの形状簡略化の機能がよく利用されています。勾配(テーパー)を付与するために邪魔になるフィレットをCADソフトウェアで苦労しながら除去していたお客様が、3DxSUITEの形状簡略化の機能を使用することで、金型向けのデータ作成の時間を3日から半日まで短縮できた例もあります。

形状簡略化のバッチ処理

3DxSUITEではさまざまなフロントエンドが用意されています。モデルを確認しながら一つ一つ丁寧に簡略化していく方法から、定型的な処理をシナリオとして定義し、複数モデルに対して複数人がバッチ処理を行うシステムに発展させていくことも可能です。

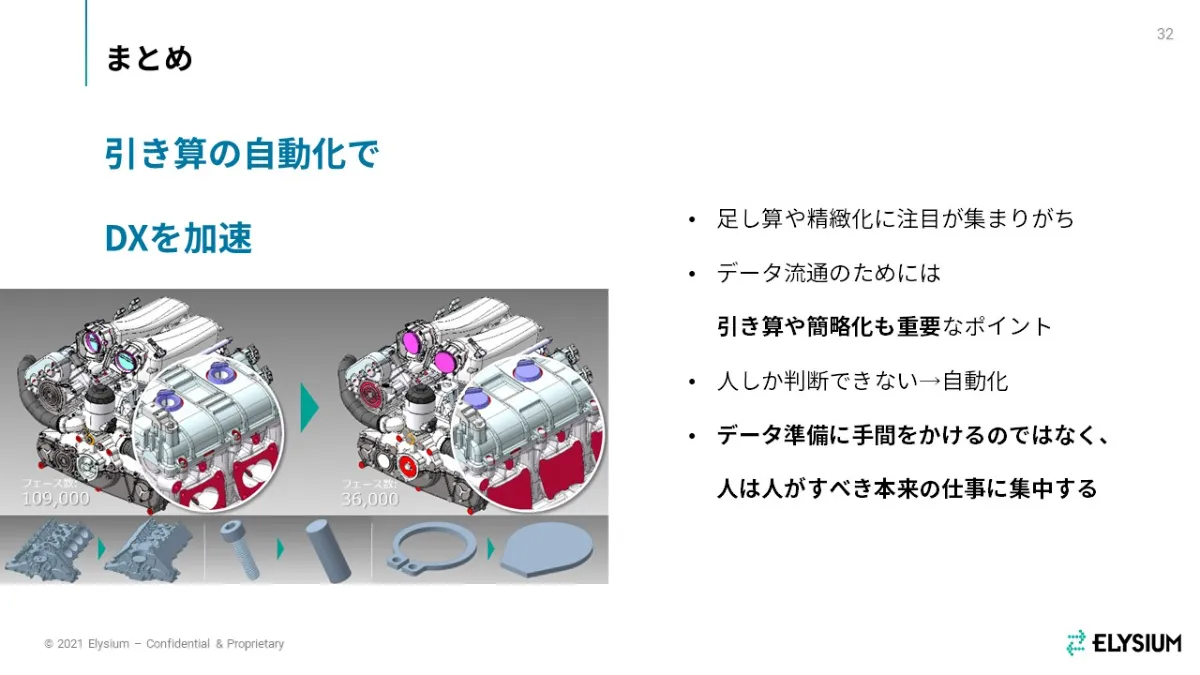

ものづくりには引き算が必要

CADモデルの形状を、正しく、適切な精度で後工程に渡すことは、スムーズなデータ流通を実現する上で不可欠ですが、さらに一歩進んだデータ流通を目指すためには、データの簡略化や外形抽出といった「引き算」の技術も鍵になります。

こうした処理を3DxSUITEで手軽に行うことで、データ準備に手間をかけるのではなく、人が人としてするべき本来の仕事に集中できる環境が整備されていきます。

知的財産や機密情報の保護にも有効

今回は解析前のデータ準備の例を多くお話しましたが、形状簡略化は、機密情報を守るのにも有効です。取引先にデータを渡す前に、機密情報を消す処理を手作業で行っていると多くの企業から伺いますが、その作業を自動化することもできます。

例えば、機密形状に対して特定の名前や色が属性として付与されていれば、3DxSUITEのENF Editorを利用して、条件に合致する形状を自動抽出し、削除することができます。

エリジオンの形状簡略化とその他の多様な技術を組み合わせることで、多くの手作業を自動化し、円滑な3Dデータの流通を実現することができます。

そしてしっかりとしたデータ流通の基盤の上で、多くのお客様に、ものづくりのDXを加速させていただきたいと思っています。