デジタル化にひそむ非デジタルな作業

さまざまなデジタルツールを導入したにも関わらずなぜかデジタル化が進まないことについて、お客様からもご相談をいただくことがよくあります。今回はそうしたお客様の声や事例を含めて、本当のものづくりDXについて考えていきます。

まずデジタル化にひそむ非デジタルな作業について考えます。

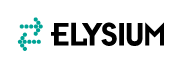

設計者の方にとって、高品質・高耐久・高機能の実現を目指して部品設計・製品設計をすることが本来のミッションですが、実際には過去のデータを探したり次の工程にデータを渡すために文書を作成したり、外部とのやり取りの電話やメールなど、設計の付帯業務に割かれる時間がかなり多いのではないかと思います。

設計者ができる限り本業に専念ができる環境を作るためには、これらの付帯業務を減らさなければなりません。

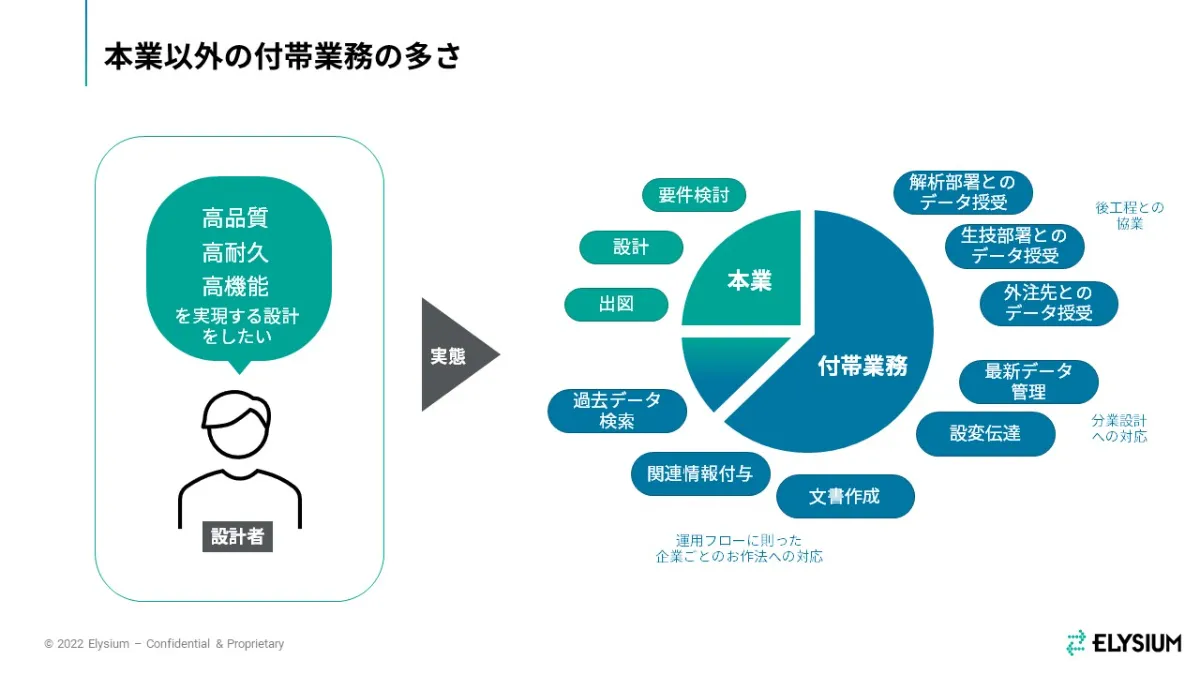

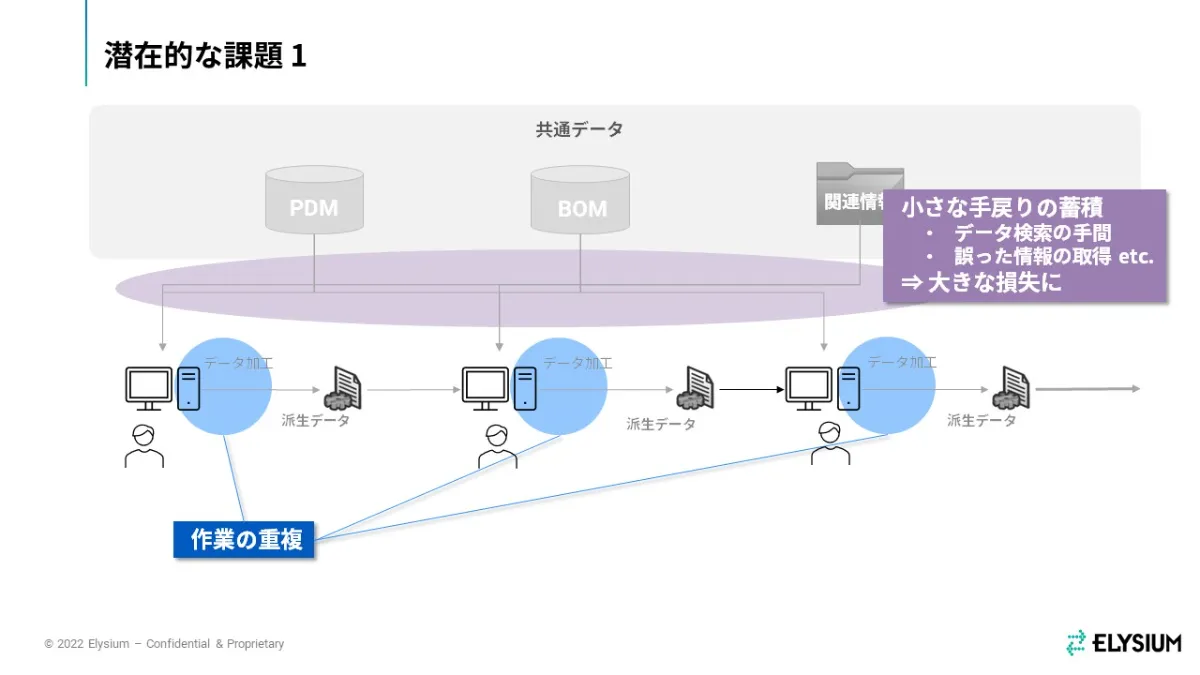

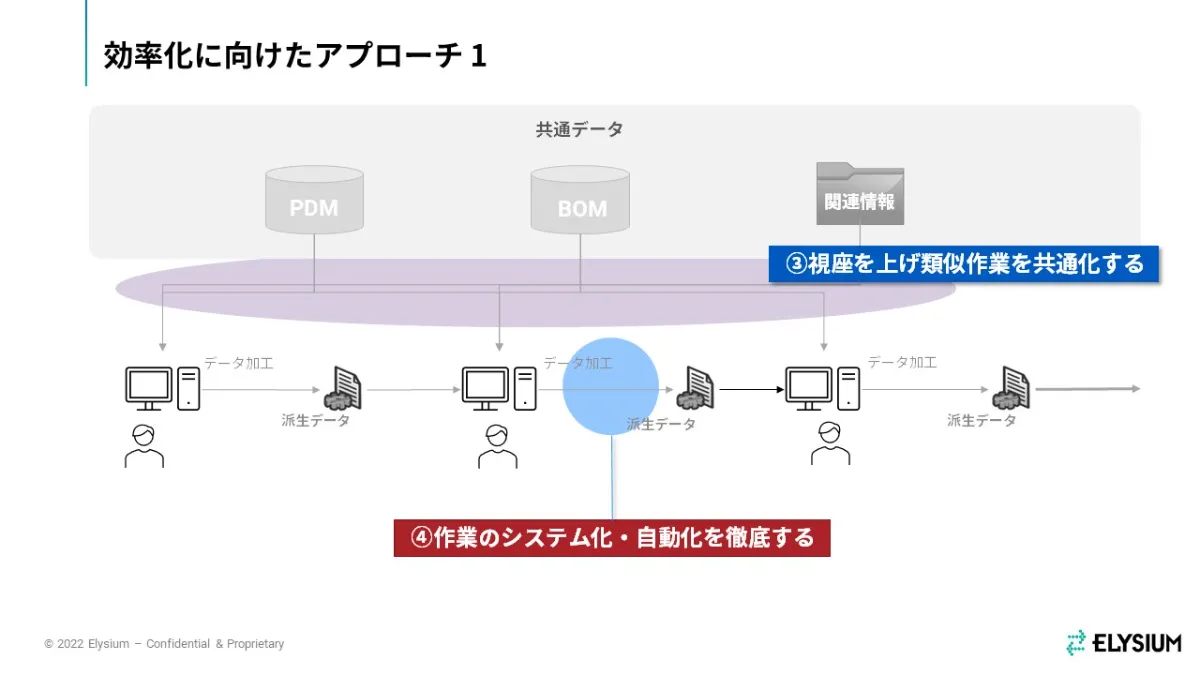

ではなぜそのような非デジタルな作業が多いのか―。多くの会社ではマスターデータを管理するためにPDMシステムやBOM管理システムを入れていたり、ファイルサーバーで関連文書を管理したりしていますが、自分が担当する工程でデータを活用する時には、まずはローカル環境にデータを移動させてから個別に作業をするのが一般的です。

この作業を続けていると、徐々にいろいろな便利ツールが工程ごとに導入されるようになります。その結果、プロセスごとにマスターデータから派生したデータが無数に作られ、そのデータを次の工程に渡すために電話をして内容を説明したり、新たな説明文書を作ったりする業務が発生します。

自分の仕事を効率的で楽に終わらせる仕組みを作った結果、実は非効率な仕事も作リ出してしまっているのです。

当事者は問題に気づけない

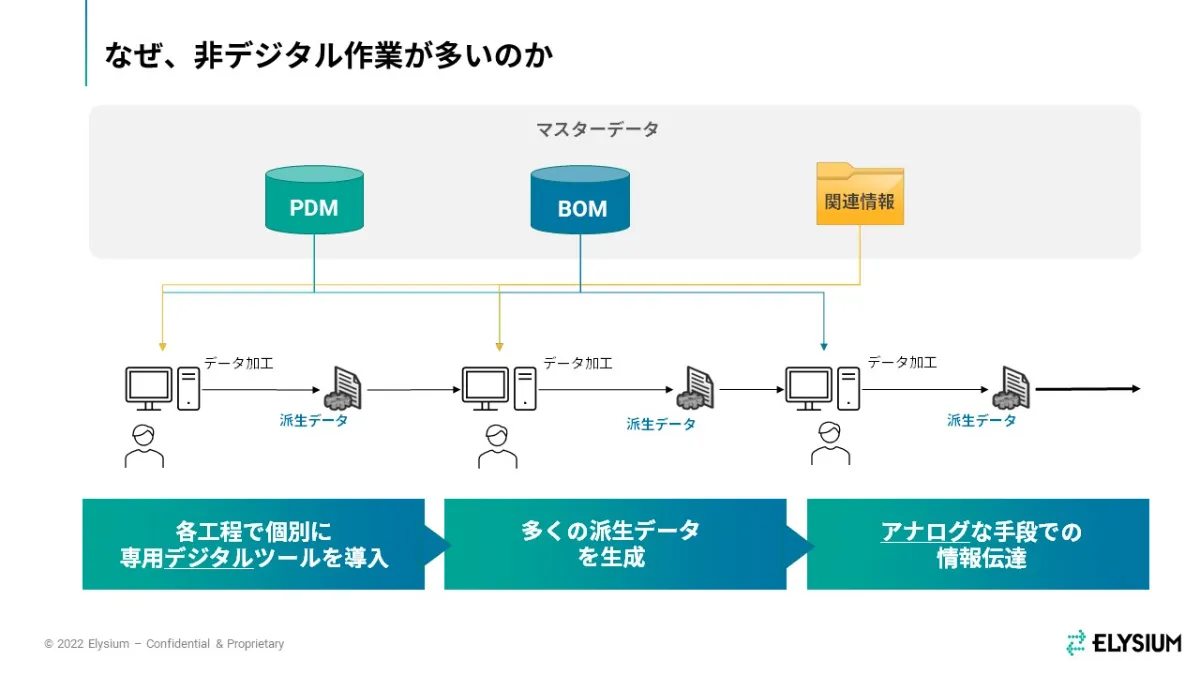

そうした状況にあるお客様と実際にお話をしても、「データ変換やデータ流通について困っていることはない」、「かなりうまくいっているので問題ない」と答えられるお客様が多いのが実情です。

自身の工程で改善を繰り返した結果、現場の担当者にとっては最適な状態が整えられているからです。本当に多くのお客様が課題に気づいていませんでした。

この場合、少し視点を変えて広く見渡してみることで問題は見えやすくなります。視座を変えると言われますが、それによってようやく、全体から見れば問題があることや各部署で同じような課題を持っていることに気づくことができます。

実際、一つ一つのプロセスで認識される損失は少なくても、会社全体では大きな損失となっているケースは多くあります。

例えば、必要なデータを検索して見つける作業はどのプロセスでも日常的に行われていると思いますが、もし前工程から後工程に必要なデータが自動的に渡される仕組みやルールがあれば、そもそも検索する行為は不要です。さらに、そのような正しいデータの流れができれば、後工程の担当者が誤った情報を取得して無駄な作業をするような事態も防ぐことができます。

優秀なリーダーへの依存

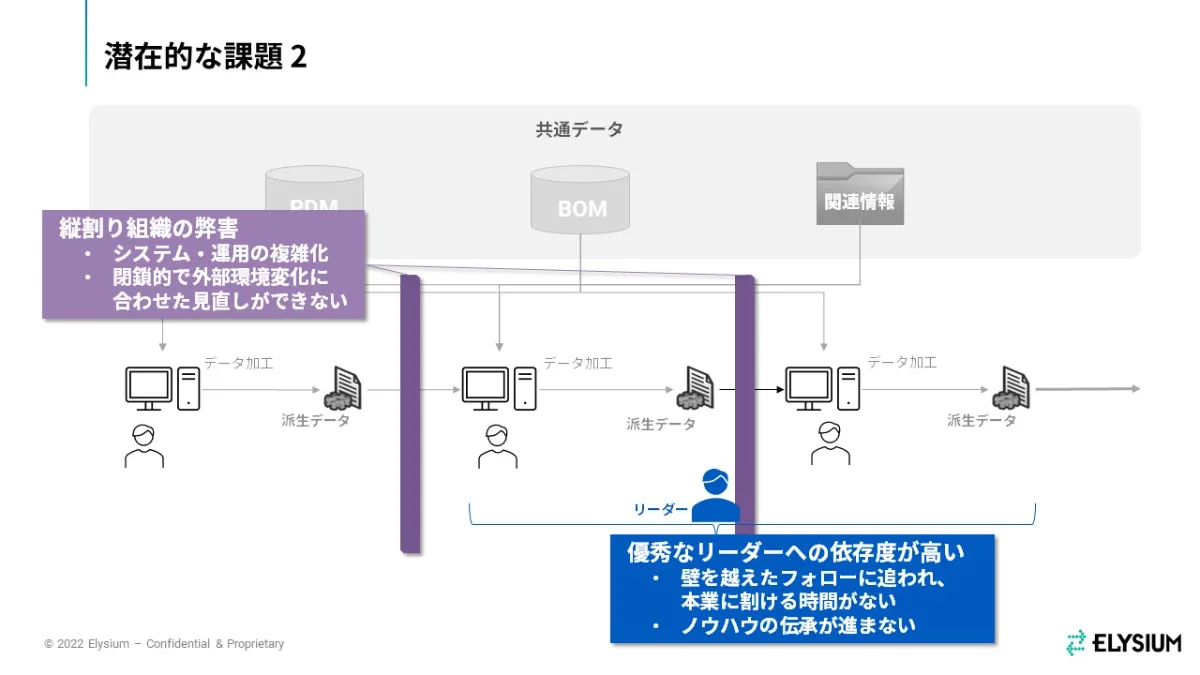

担当する工程の最適化を目指し、ただ自分たちが使いやすいようにシステムを構築すると、外部環境の変化に合わせて柔軟に見直しすることができなくなるという問題もあります。

そのような状態でもなんとかプロセスが進む要因としては、実は優秀なリーダーが部署の垣根を越えてさまざまな調整をしたり、情報伝達の役割を担っていたりすることが挙げられます。

一見その活躍は良いことのように思えますが、優秀なリーダーこそ本業があるはずです。リーダーが付帯業務に多くの時間を奪われて本業に割く時間がなくなったり、あるいは周りの人もリーダーに無意識に頼って「今はうまくいっているのだから問題ない」と思い込んだりすることで、リーダーがいなくなった途端にうまく仕事が回らなくなることはよくあります。

さらに、リーダーの経験やノウハウが伝承されないことも、後々の課題になります。

プロセスの効率化に向けたアプローチ

こうした課題の解決に向けたいくつかのアプローチを紹介します。

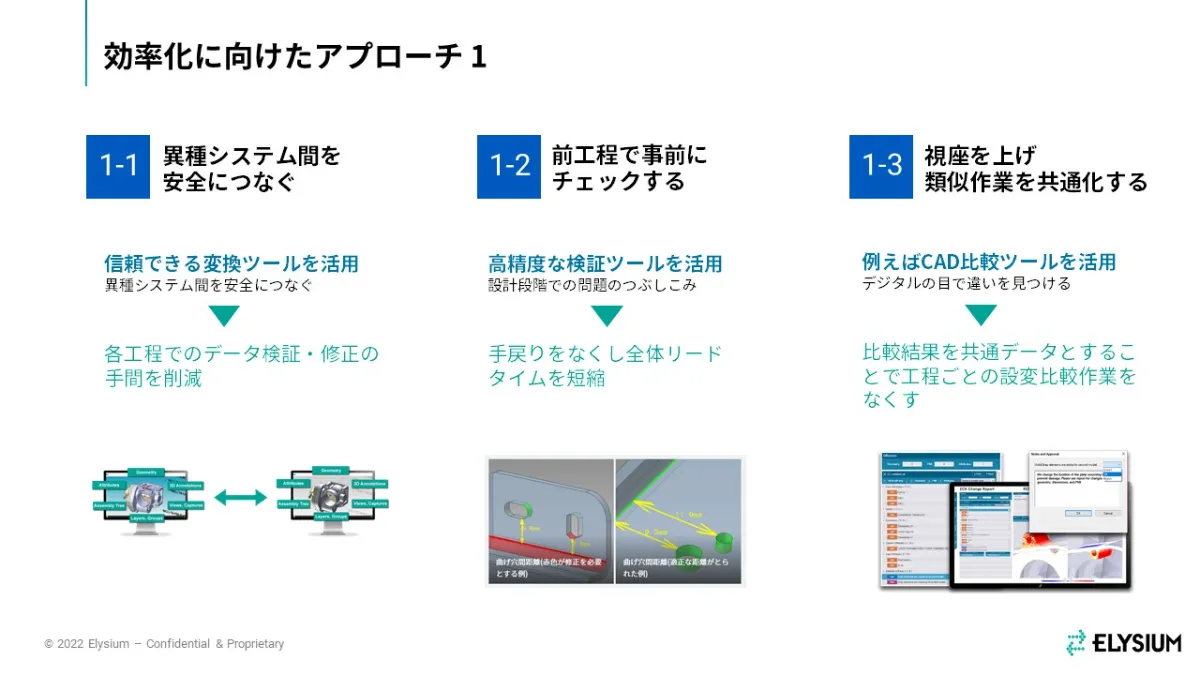

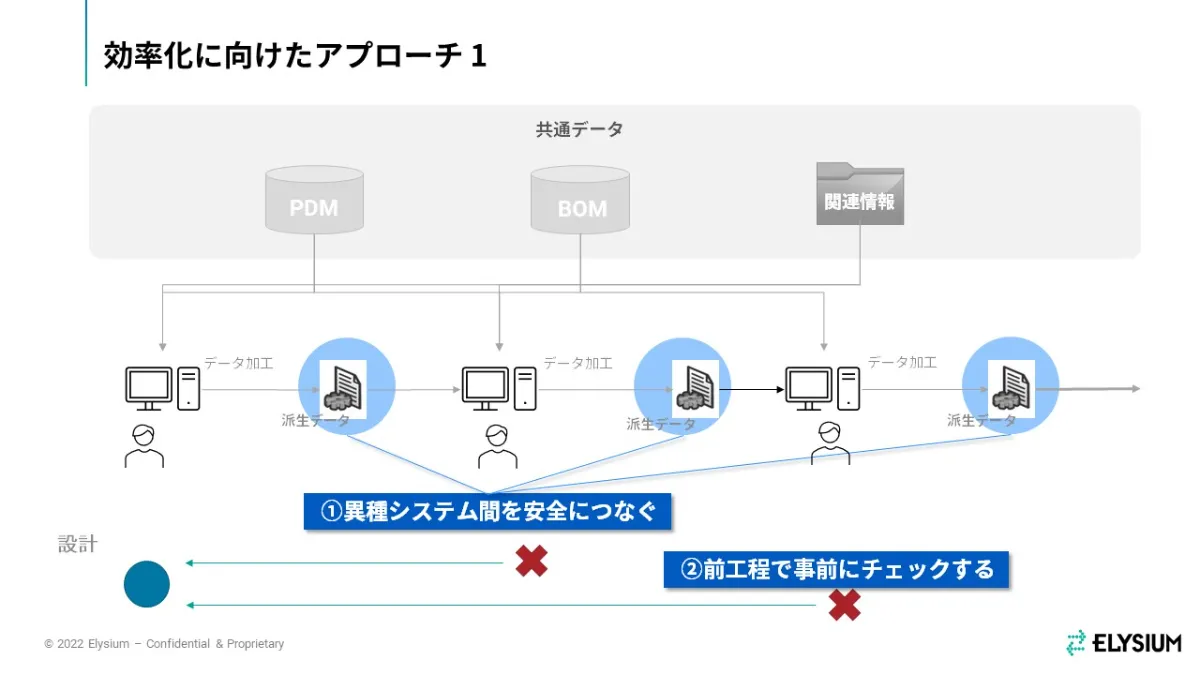

一つ目は、異なるシステム間を安全につなぐ環境を整えることです。たとえマスターデータがあっても現実には工程ごとに異なるシステムが使われていることが多いため、まずは異なるシステム間を安全につなぐことが重要です。

もともとエリジオンはデータ変換を専門としていますが、変換の正確性をその都度気にしなくてよい信頼度の高い変換ツールを選び、安全にデータ授受ができる環境を作る必要があります。

二つ目は、後工程で発生する問題をできる限り前段階の検証によって未然に防ぐ方法です。よく知られている技術としては、設計データのPDQ(Product Data Quality)チェックがあります。また以前のエリジオン・アカデミーでも紹介しましたが、エリジオンのDFM Studioのように設計データを製造要件に照らし合わせてチェックする技術も活用できます。

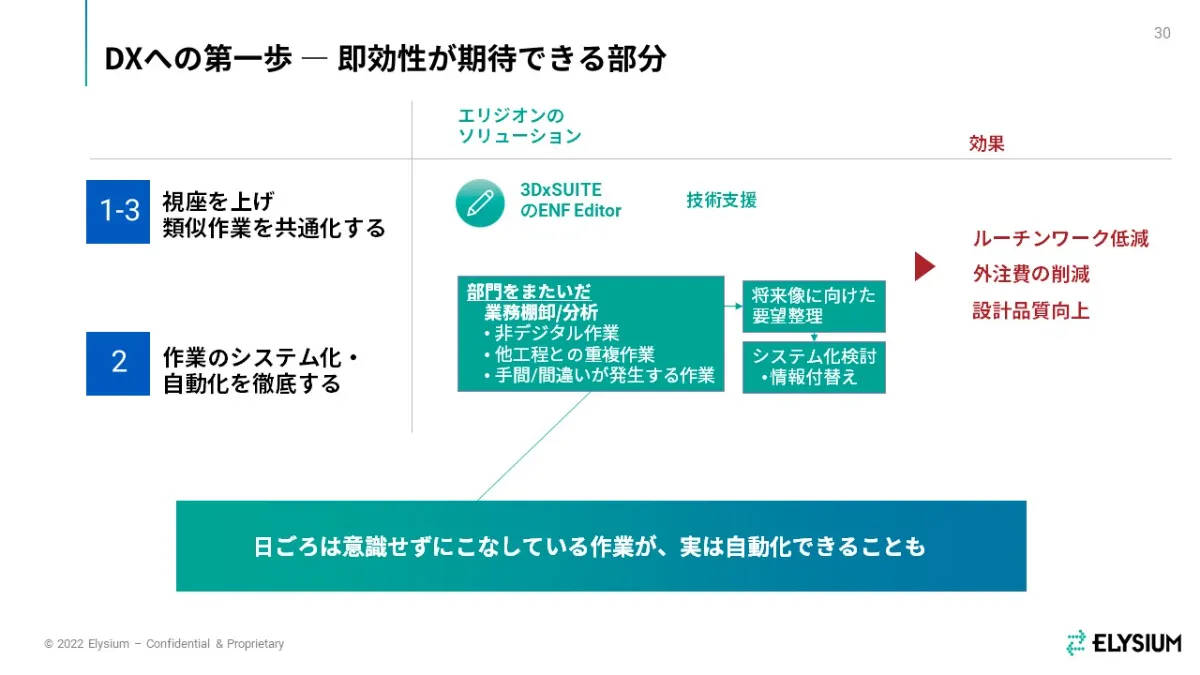

三つ目は、視座を上げて各プロセスに点在する類似作業を共通化していく方法です。これはなかなか難しい取り組みですが、大きな効果が期待できます。例えば、設計データには必ず変更が入りますが、その設変情報は後工程の解析や加工の担当者にも必要になることがあります。したがって、設変情報を上流工程で整理しておき上手に後工程に共有できれば、プロセス全体として業務を効率化できます。よくお客様からは「設変情報は担当する業務によって注目するポイントが違うため自分たちでその都度変更箇所を確認し、設計者には電話やメールもしている」といったお話を伺います。そのことからも、設変情報を共通化できれば、相当な効率化ができると考えられます。

3D CADデータを扱う際の手作業の自動化

そして今回の本題です。

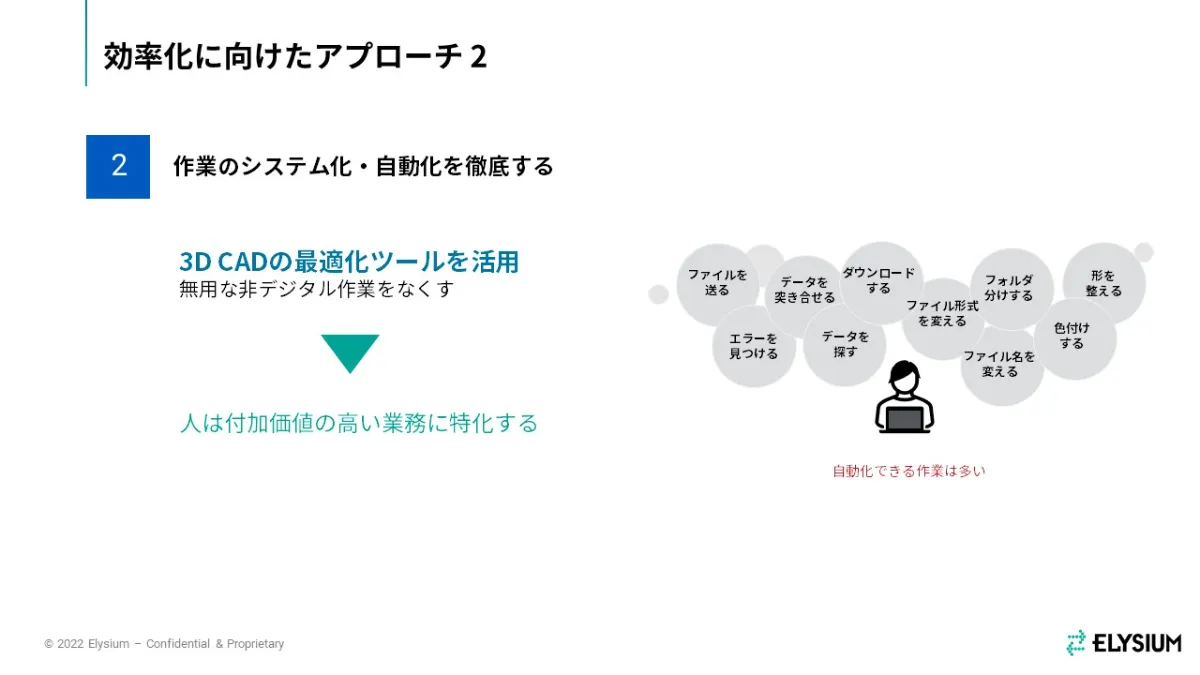

すでにそれぞれ工程で効率化が進んでいたとしても、まだまだ手作業が残っているのではないでしょうか。

例えばデータを探す、ダウンロードする、ファイルの名前を付け変えるなどの作業があります。これらをできる限り省力化して、その分、付加価値の高い業務に専念できるような環境を作っていくことが重要です。

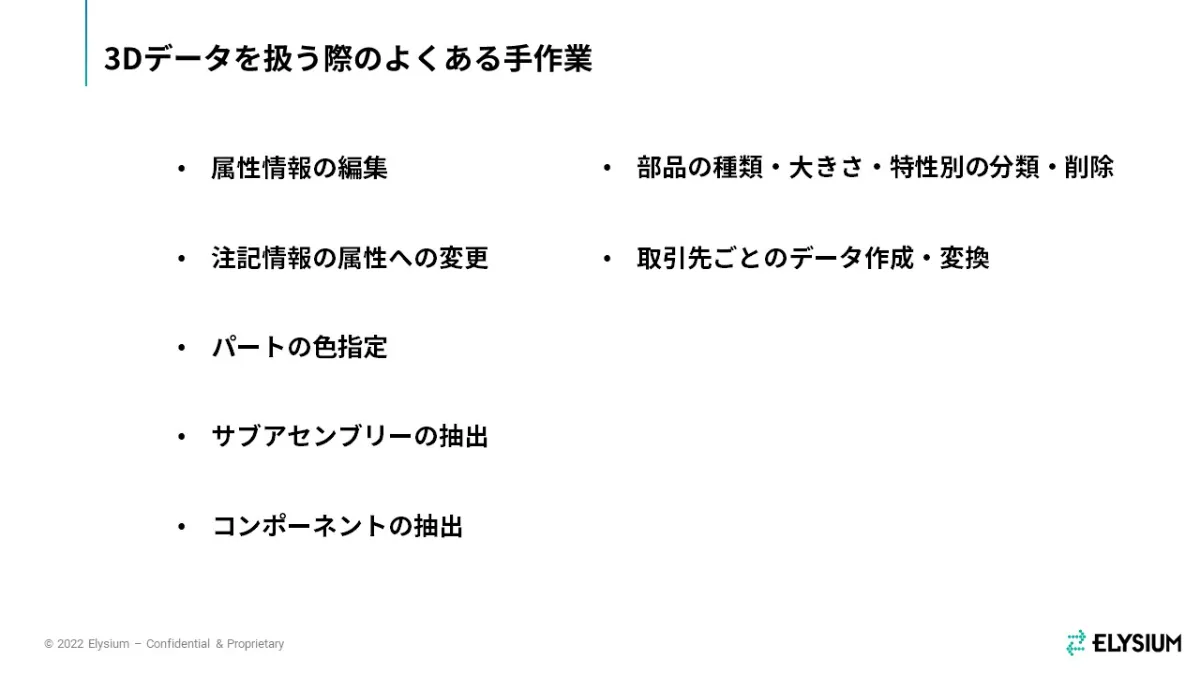

より具体的に作業を見ていくと、3D CADデータの属性情報の編集や、パートの色の変更、他にもアセンブリーから必要なパートを抜き出す作業などがあります。

エリジオンは形状の変換を専門としており、おかげさまで高い評価をいただいていますが、実はCADデータから形状以外にもさまざまな情報を抽出し編集する技術を培ってきましたので、ここに挙げたような手作業の自動化をお手伝いできます。

自動化の鍵となる3DxSUITEのENF Editorとは

実際にはどのようにそれらの作業の自動化を実現するか詳しく説明します。

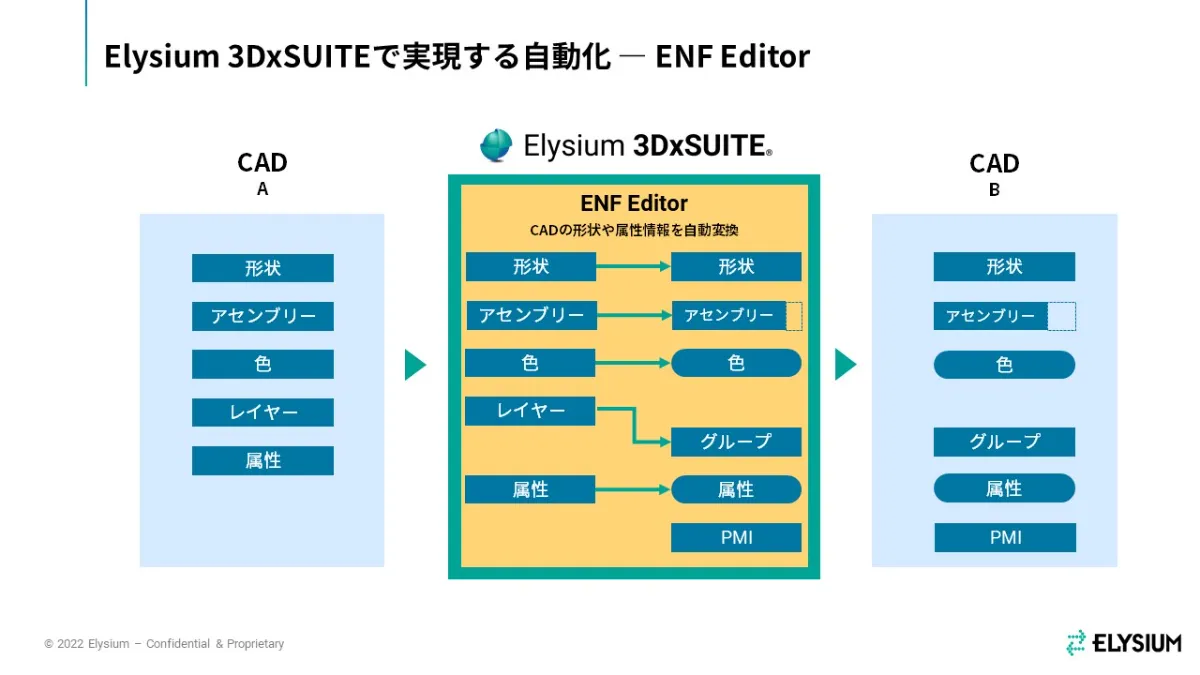

エリジオンのソリューションをご利用いただくと、まずCADデータが持つ情報を全て独自フォーマットのENF(Elysium Neutral File)に変換します。その後、形状であれば後工程で使われるCADソフトウェアに合わせてデータ修正をした上でデータ変換をしますが、形状だけではなくアセンブリー構造や色、属性、レイヤーなどの情報もENFとして変換しているところがポイントです。

一度ENFに全ての情報を持たせているため、変換時に元のデータのまま情報を渡すのではなく、例えばこういう属性が付与されていれば違う色にしてから変換するなど、意図を反映させた高度な変換を行うことが可能です。これにより効率の良いデータ変換、データ流通を実現します。

ENFの情報の編集方法を指定する機能を持つのが、図の真ん中にあるENF Editorです。

ENF Editorでデータを変換する際のルールを設定すれば、あとはボタン一つで意図通りのデータを出力することができます。

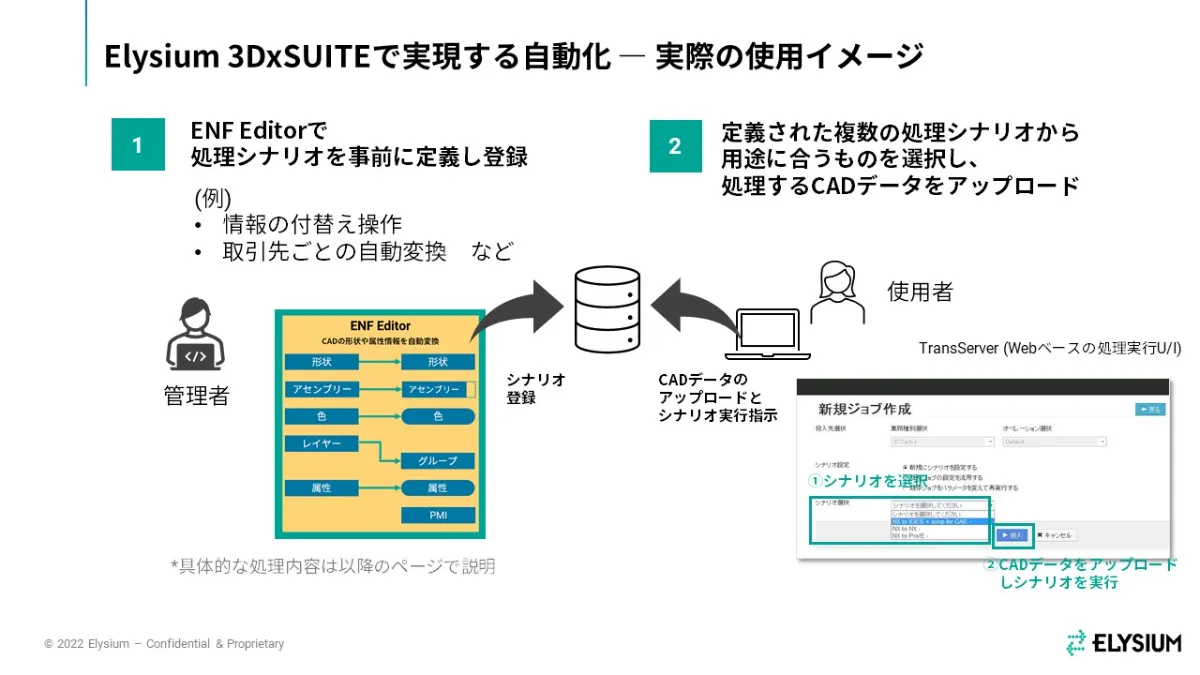

こちらが実際の操作イメージです。

はじめに3DxSUITEの管理者がどのようなデータ処理を行うか「シナリオ」として定義します。

次にユーザーが必要に応じたシナリオを選び、さらに処理を施すCADファイルをアップロードします。これだけで、従来は人力で行われていた作業が自動で行われます。

後工程とのデータ共有の自動化

自動化には実際どのような例があるかをいくつか紹介します。

ルールに合わせた属性情報の付け替え

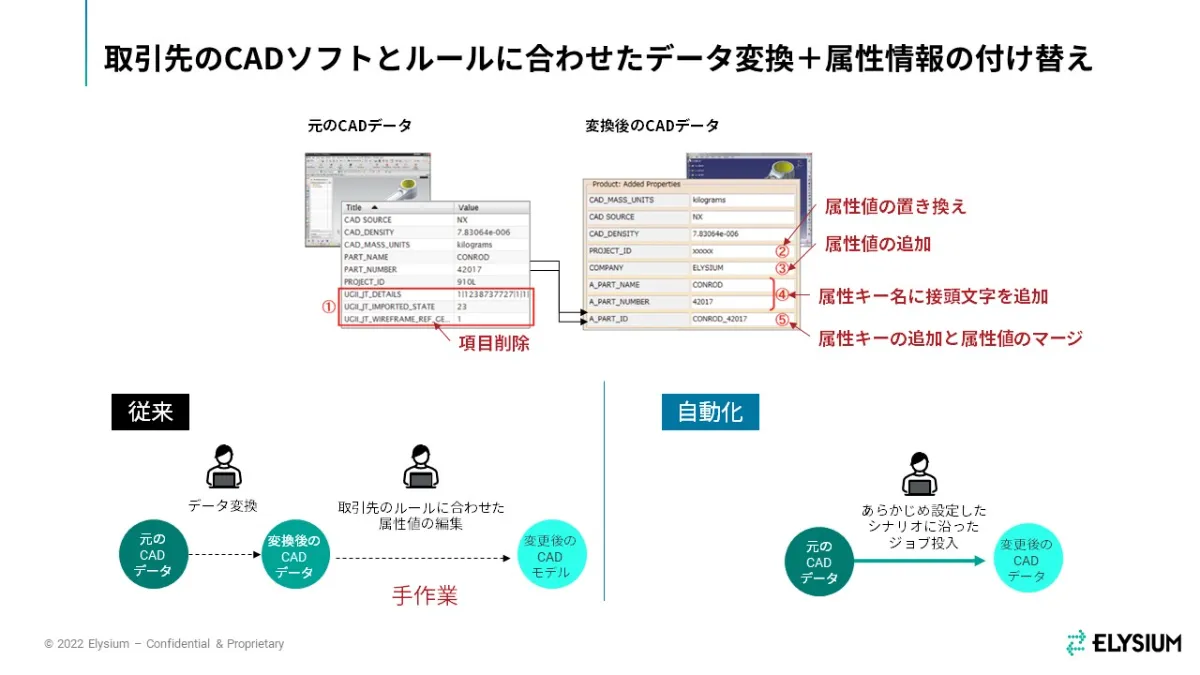

まず、データ変換の過程でデータ形式を変えるだけではなく属性情報の中身も同時に置き換える例です。

従来はデータ変換後に手作業で属性情報が編集されていました。一つ一つの情報を人力で編集するのは非常に手間がかかる方法です。しかし、一度「この情報をここに付け変える」とルールを決めてENF Editorで指定すれば、あとは自動的に変換と情報の付け替えを終わらせることができます。

手間を減らすだけでなく、人が介入する部分を減らすことで、人的ミスを減らせる点も自動化の大きなメリットです。

複数の取引先への個別データ変換

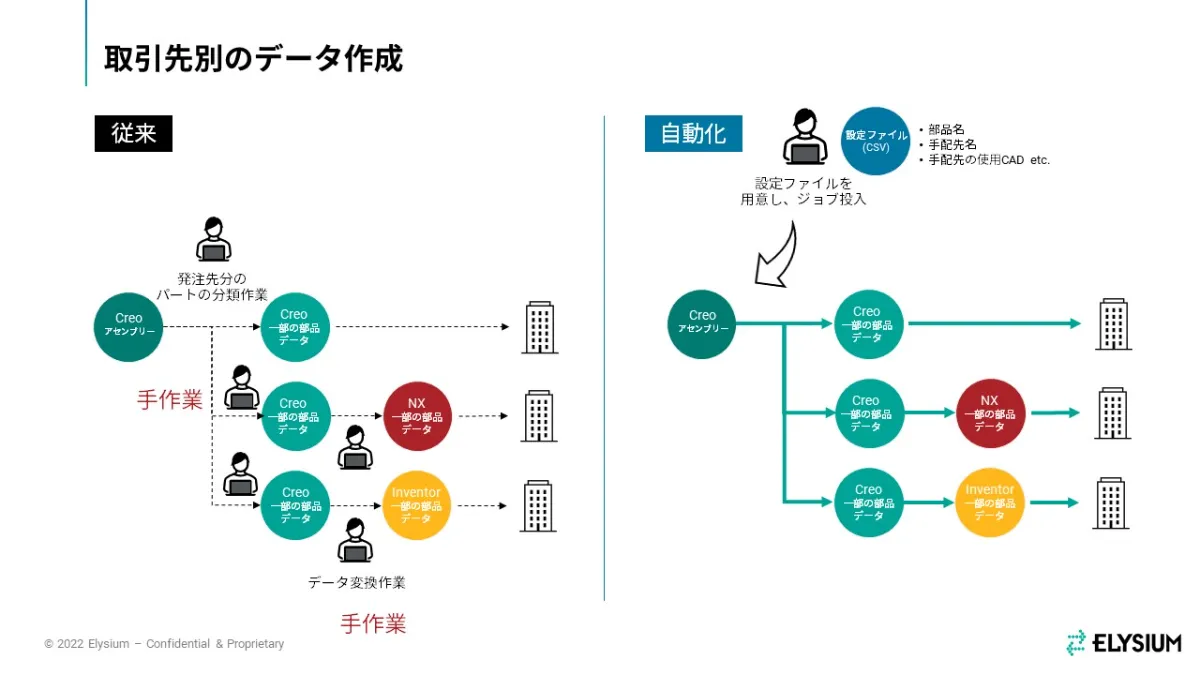

続いての例は、取引先別にデータを作成するケースです。こちらも広く言えばデータ変換の一種と考えられるかもしれません。

これまでのやり方では、例えばCreo Parametricのデータを取引先に渡す場合、取引先ごとにこの情報を引っ張ってきて渡す、こちらには別の情報をNXデータに変換して渡すなど、常に人が介在して判断したり作業したりしていました。

これを、例えばCreo Parametricであれば簡略表示やレイヤー分けを切り分けのキーとして設定し、そのキーに応じてボタン一つでA社向け変換、B社向け変換、C社向け変換をそれぞれ自動で実行させることができます。

加工属性の伝達のための色付け

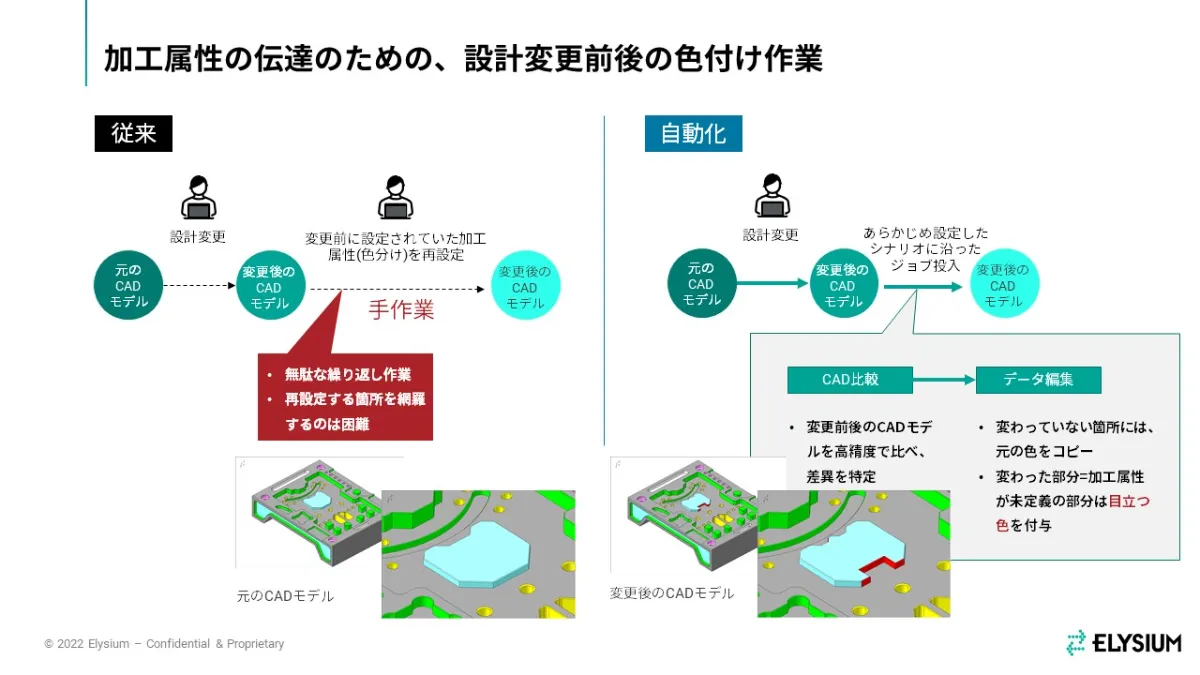

続いて、加工属性に関するデータ処理です。

従来は設計変更があるたびに変更前の状態になるよう色の再編集がされていました。これを、まず元データと変更後のデータの比較を行い、変更のない箇所には元の色をそのままコピーし、変更された箇所だけ違う色でハイライトするというような設定がENF Editorで行えます。

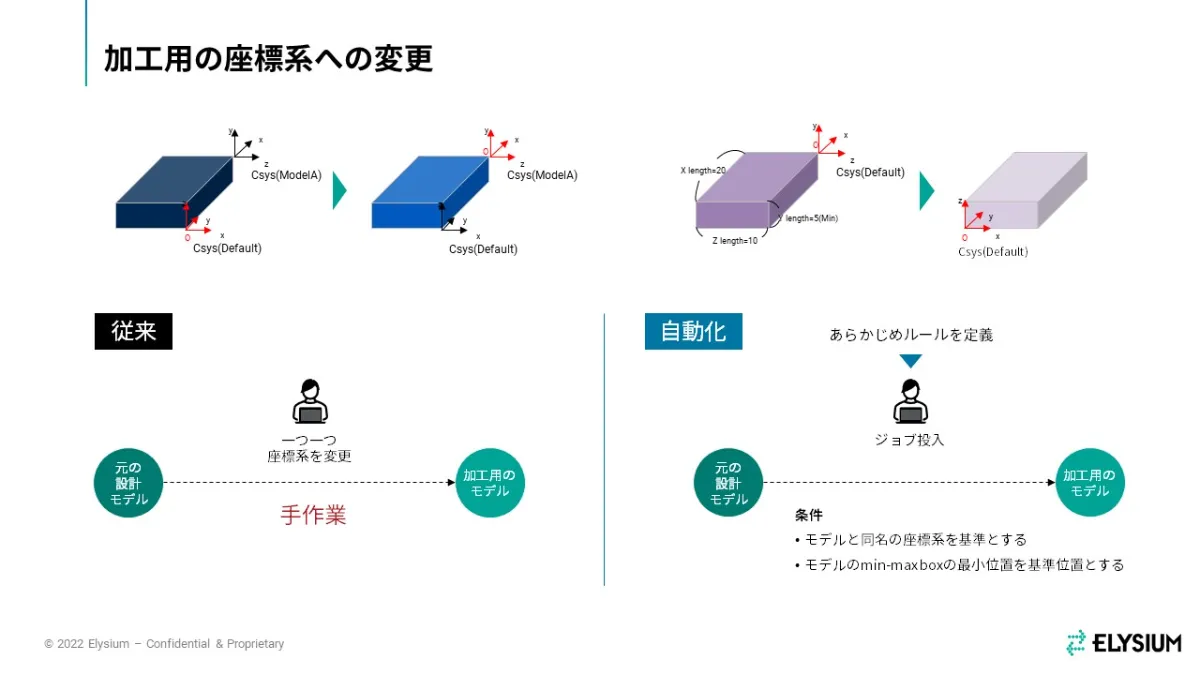

座標系の変更

加工用の座標系の変更も自動化できます。

複雑なアセンブリーを組む場合には、複数の設計担当者が関わるのが一般的です。その場合、座標軸の設定ルールがあれば問題ありませんが、もしルールがない中で例えば他社から受領したデータを集めた場合には座標軸の調整が非常に面倒です。

従来はアセンブリーを一度組んでみて、問題があれば一つ一つ手作業で直していくしかありませんでした。

自動化のためにはまずルールを定めます。例えばある部品があった時にそれを含むmin-max boxの位置を基準とした座標系に全てのパーツを切り替えることが自動で行えます。

以上がデータの受け渡しに関する例でした。

解析・加工前のデータ処理の自動化

次は解析や加工前のデータ処理の例を紹介します。

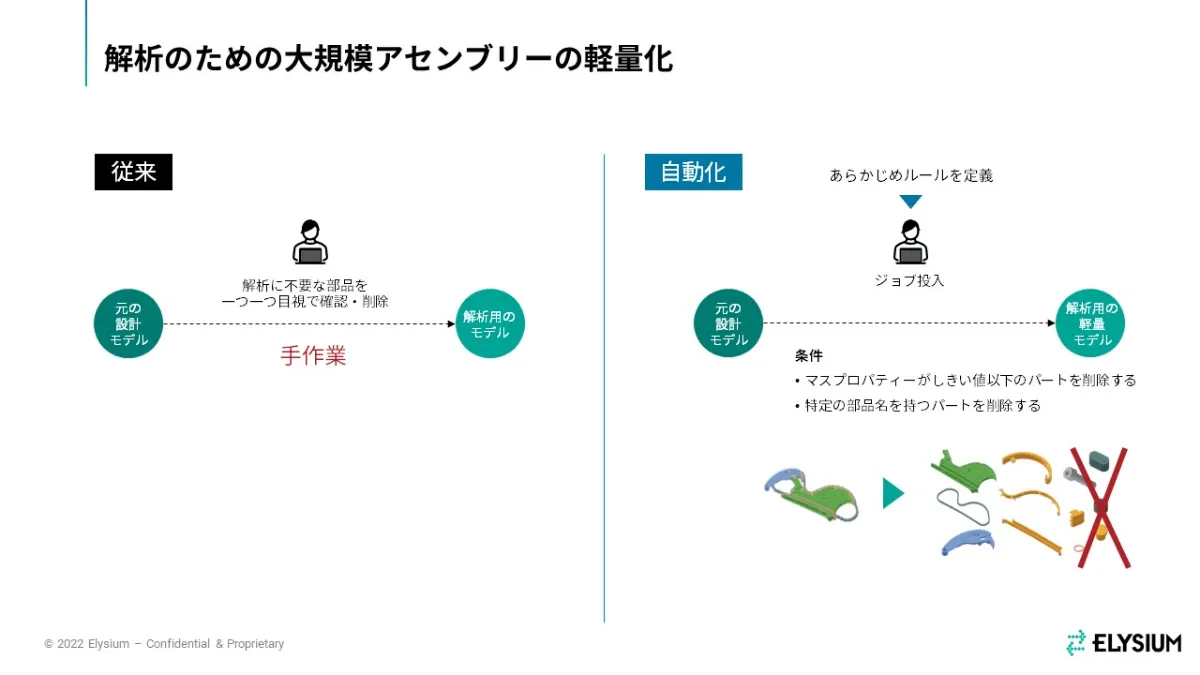

大規模アセンブリーの軽量化

設計部署から解析部署にデータを渡す際、パート単位であれば、穴を埋めたりフィレットを削除したりする作業は人力でも行えますが、大きなアセンブリー単位で不要な形状を取り除く必要がある場合は、担当者が目視で一つ一つ確認するというのはやはり困難です。

ここでも自動化のためにはあらかじめルールを定義することがキーになります。例えば、一定の体積に満たないパートは自動で消したり、命名規則を活用して特定の部品名を有している部品は一旦消してしまったりするというルールを設ければ、それに沿って3DxSUITEが処理を実行し、ユーザーは最適な解析用の軽量化モデルを簡単に入手することができます。

DXと情報のデジタル化の違い

いろいろな事例を紹介してきましたが、ここで今回の講演のまとめをしたいと思います。

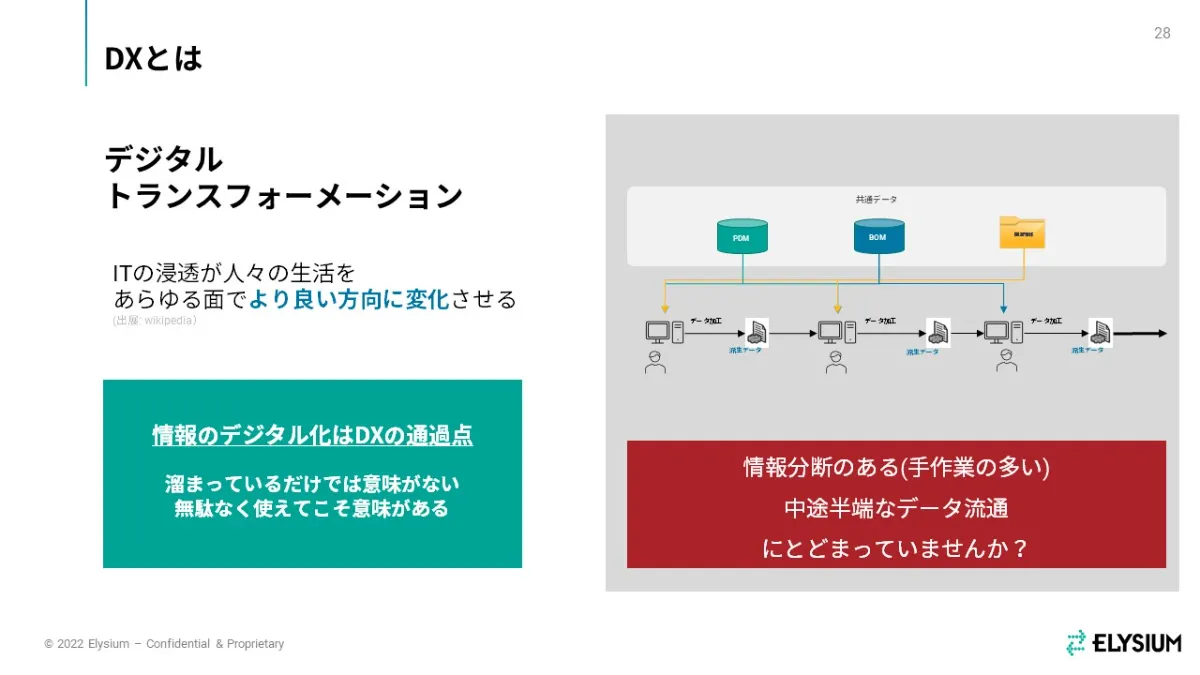

最近ではDX(デジタルトランスフォーメーション)という言葉がマジックワードとして使われているように感じます。ただ現場を知っている方にとっては、どのように業務を効率化すればよいかむしろ分かりづらくなっている面もあるのではないでしょうか。

DXとは「ITの浸透が人々の生活をあらゆる面でより良い方向に変化させる」ことであると定義しているWebサイトがありました。それを踏まえて考えてみると、製造業の皆さんがこれまでさまざまなツールを導入したことで情報のデジタル化は進みましたが、それはDXの実現のための通過点でしかないと言えます。

情報はただあるだけでは意味はなく、情報が無駄なく使われることが重要です。

また、製造プロセスの各工程でデジタル情報の有効活用ができていたとしても、一つ視座を上げて見た時には、まだまだ似たような仕事を重複して行っていたり、情報の分断が起きていたりするケースは少なくないと思います。

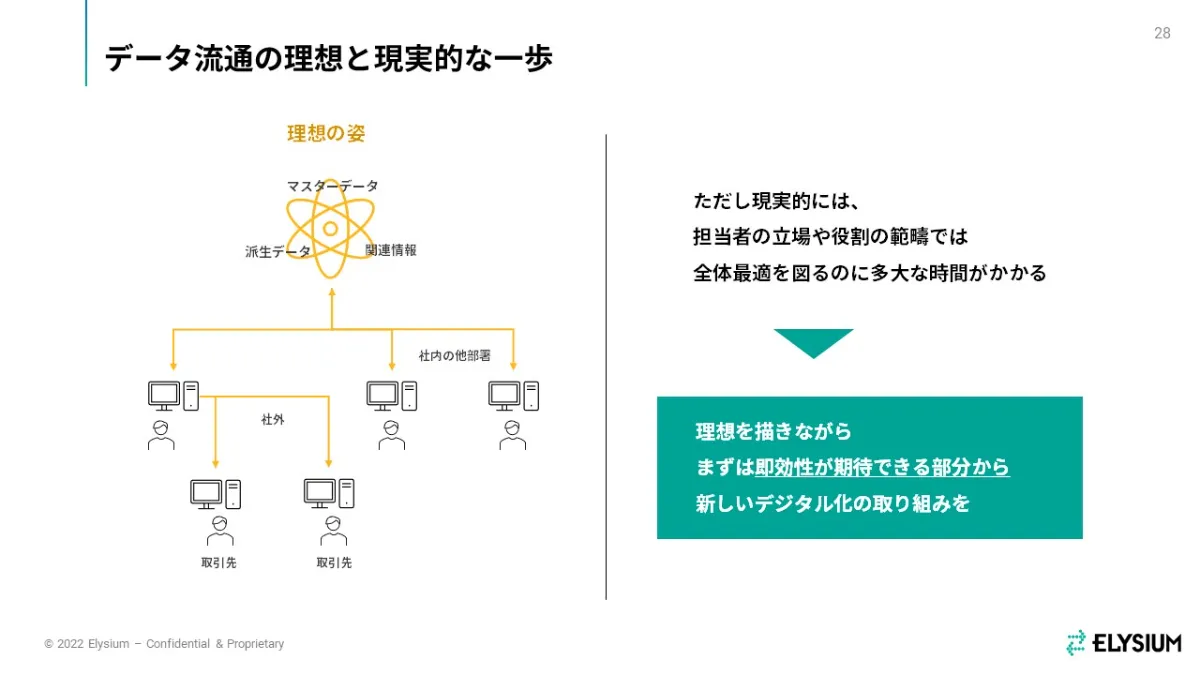

現実的な一歩を踏み出す

理想としては、全ての有用な情報がマスターデータとして集約され、それをユーザーがボタン一つで取り出し利用できる環境を整えたいところです。ただし、目の前でさまざまな業務に取り組みながら抜本的な改善をしていくのは非常に大変で、時間もかかります。

そこで、しっかりと理想の姿は思い描きながらも、まずは即効性が期待できる領域、隣の部署とのスムーズなデータ流通を実現するなど、新しい取り組みに一歩踏み出していくことをお勧めします。

DXをサポートするエリジオンのソリューション

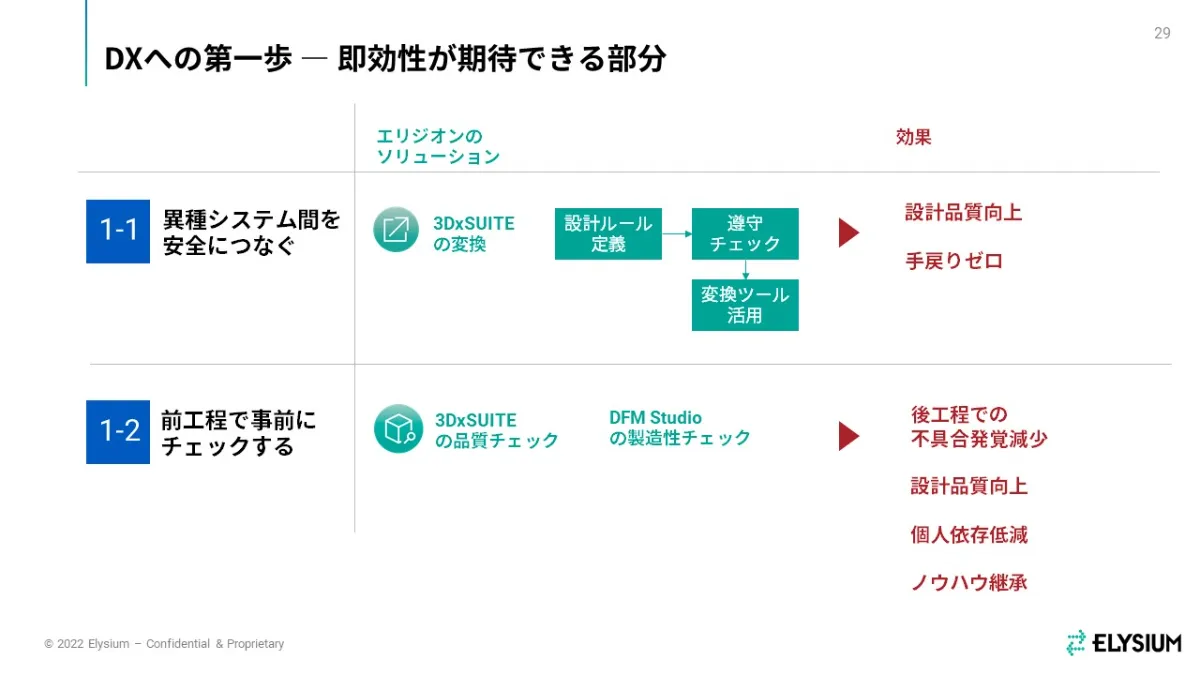

課題へのアプローチの仕方として、まずは異なるシステム間を安全につなぐ仕組みや変換ツールをうまく使っていきましょうというお話をしました。信頼性の高い変換ツールを導入することで設計品質の向上を図ることができ、後工程からの手戻りも減らすことができます。

二つ目として、後工程で起こる問題を事前にチェックするというアイデアを紹介しました。エリジオン・アカデミーでも、これまでPDQチェックやDFM Studio での製造性チェックの機能を紹介してきました。検証ツールを導入し運用していくことで、個人依存も軽減され自然とノウハウが継承されていくメリットもあることをお話ししました。

自分の部署での部分最適に満足せず、一つ上の視点から、隣の部署で同じことをやっていないかなどを確認することも重要です。共通化できる作業を見つけてシステムの仕様に落とすことで自動化を実現し、人間が本来やらなければいけない仕事に専念できる環境を整えていくことができます。

3DxSUITEのENF Editorは、これまでなかなか詳しく紹介する機会がなかったのですが、「今こんな課題がある。こんな作業は自動化できないか」といった相談をいただければ、「実はこういう使い方がありますよ」と具体的な過去の事例ももとにしながら説明ができますので、ぜひお気軽に相談ください。

付帯作業が自動化されることで、設計者が付加価値の高い仕事に集中できるようになり、そのほかにも外注費が削減される効果も出てくるはずです。

「うまくいっている」と思っている領域でも、実は非効率な仕組みもあるはずです。全体最適を図るという大きな視点から、改善できるところがないかぜひ一度振り返りをしていただきたいと思います。