なぜ3Dデータの連携システムが重要か

見過ごされやすい3D情報連携

昨今、自動車産業をはじめとした製造業界では、大企業同士のグローバルな業務提携が珍しくなくなっています。こうした提携の交渉は当然、経営層や本社部門が中心となって進められます。

しかしいざ交渉がまとまり現場レベルでの実務的な協業を始めるフェーズになって初めて、提携後のビジネスの成否に関わるような重要な課題に気づくことがよくあります。その一つが、3D CADシステムや3Dで作成された設計データの連携の問題です。

企業の提携においては、経理や人事、調達、物流など多方面でのシステム連携について綿密な事前検討がなされます。しかし、メーカーの強さの根幹にも関わる、ものづくりのプロセスに関するシステム連携は往々にして見過ごされてしまいます。

サプライヤーとのシステム連携とはレベルが違う難しさ

大手企業の多くはサプライヤーとのデータ連携の経験があるため、大企業同士でも同様の手順でうまくいくと考えがちです。しかしサプライヤー連携の場合、2社の関係性から自ずとサプライヤー側がさまざまな事情をくみ取って課題を解決するのが一般的です。

例えば、汎用フォーマットでの3Dデータ授受がうまくいかなければ、サプライヤー側が人手をかけて地道にデータ修正を行うことがあります。対等な企業同士の提携ではそのような調整は不可能で、さらに提携先が海外企業であればなおさら「こちらの事情をくみ取ってくれる」ことに期待できません。

同じCADシステムを使っていても簡単にはつながらない

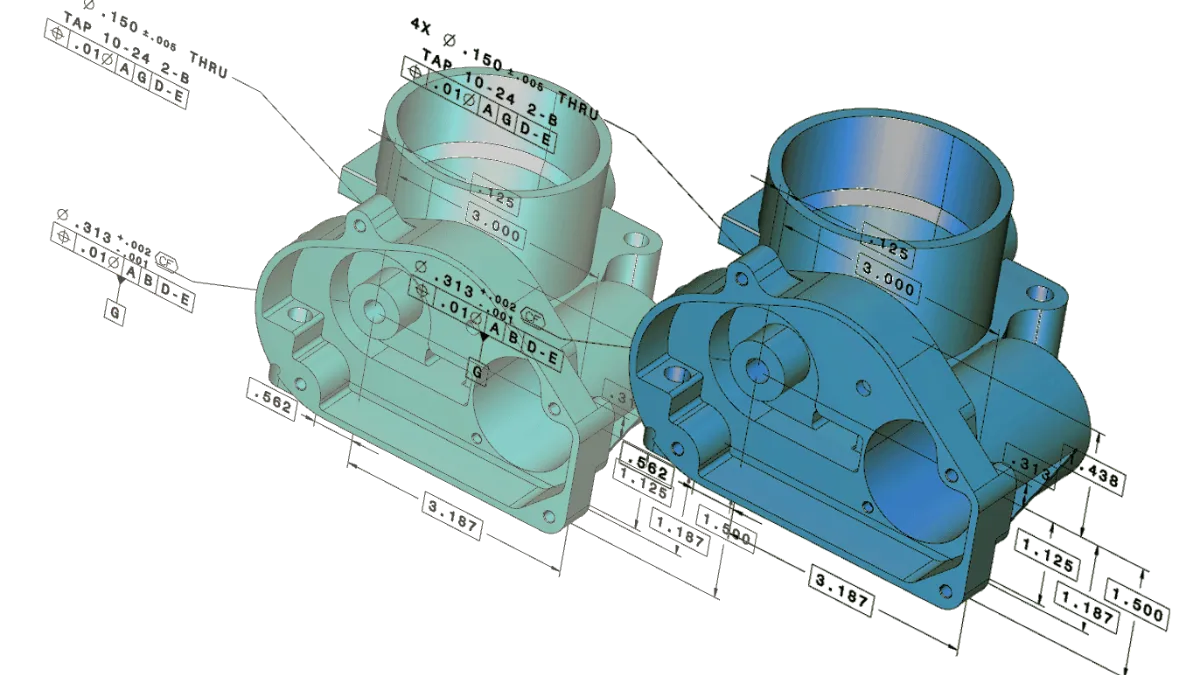

提携する2社で使用する3D CADシステムやPLM(Product Lifecycle Management)システムが異なる場合、お互いの3D CADデータを汎用的なファイル形式であるIGES、STEP、JTなどに変えて共有する方法がまず試されます。しかし、こうしたシンプルなデータ連携でうまくいくことはまれです。

幸いにも2社が使用するCAD/PLMシステムが同じであっても、簡単には事が進みません。その理由の一つとして、システムのバージョンが違えば、データの構造上単純には連携させられないことが挙げられます。

また、 CAD/PLMシステムは、通常企業や部署ごとに数多くのカスタマイズが施されています。そのため、カスタマイズ機能で作成したデータは、同じシステムであってもそのまま提携先のシステムでは利用できません。つまり、名前が同じシステムであるというだけで、もはやそれぞれ別のシステムを使用していると考えるべきです。

設計業務に関して言えば、世の中の企業や部署の数だけ違う種類のシステムが存在しており、それを前提としなければ、企業連携において正しい事前検討ができません。

以下が使用可能な記法と、文書のプレビュー結果のリストです。

自社のCADシステムのバージョンアップでさえ多大な投資を行う現状

過去に作成された膨大な数のCADデータを失わないために、各企業はCADシステムのバージョンアップを数年がかりで慎重に行います。またそれにはかなりの額の金銭的な投資が伴うのが常です。そのこと自体が、同一システムであっても、異なるバージョン間の互換性を維持する仕組みを構築することの難しさを示しています。

一社でのシステムのバージョンアップでさえそのような準備が必要であれば、当然、異なる企業間の設計CADデータ連携にも十分なケアが必要になります。

データ連携を実現する二つの方法

提携する二社間で3Dデータを連携させる手段は二つあります。

CADシステムを直接つなぐ

一つ目は、自社システムと相手システムを結合し、相互に設計データを別のデータフォーマットに変換して受け渡す方法です。これをエリジオンでは直接結合と呼んでいます。

直接結合の場合、導入済みのCAD/PLMシステムの提供元か、エリジオンのような3Dデータの変換を専門とする開発会社の専用のソフトウェアでシステム連携を行います。ただし、異なるシステムを連携させる場合、それぞれの開発会社はビジネスモデル上積極的には他社製システムとの連携に関与できないのが実情です。その結果、自ずとデータ変換を専門とする開発会社の技術が必要になります。

直接結合では、データ変換を行う専用ソフトウェアをうまくチューニングすることで、2社の多様な要望を同時に満たすことができます。ただし、この場合はデータの品質保証の点に十分な注意を払う必要があります。もし提携する企業のどちらかが、自社のCADデータを変換してもう一方の企業に渡した場合、本当に既存のCADシステムで問題なく編集ができるか明らかにしておかなければなりません。これは企業間連携の成否に大きく関わる重要なポイントで、交渉の段階で二社間でしっかりと確認しておく必要があります。

また直接結合のためのシステムをどちらが運用・管理するのか、そしてその導入コストをどの割合で負担し合うかという点も、当然事前に確認し、契約に盛り込むべきです。

汎用的なファイル形式に変えてデータを相互に共有する

二つ目は、3D CADデータをSTEP等の汎用データ形式に変換して共有する方法です。これを間接結合と呼びます。

これも直接結合と同様、CAD/PLMシステムの開発会社か、エリジオンのような3Dデータの変換を専門とする開発会社から提供されるソフトウェアを使うことになります。

間接結合では、業界で標準規格化されたフォーマットを介することで、お互いにフォーマットの正当性を保証してデータのやり取りをすることができるため、直接結合に比べて責任を明確にしやすいというメリットがあります。さらに、将来的に提携パートナーが増えた際にも、同じ仕組みの上で複数企業間のデータ連携を行えるという利点もあります。

ただし、STEPやJT等の汎用フォーマットは、フォーマットとして十分な表現力を備えているものの、それ自体を自社の都合で改変したり拡張したりすることはできません。そのため、導入時には一定の割り切りが必要となる点は注意しなければなりません。

| 直接結合

CADのネイティブファイル同士を変換してデータ交換する方法 |

間接結合

中間ファイルフォーマット(JT・STEP等)に変換してデータ交換する方法 |

|

| メリット | データ変換ソフトウェアの設定を細かく調整することで、2社の多様な要望を同時に満たすことができる | フォーマットの正当性が保証されているため、データ変換に関する責任を明確にしやすい

提携パートナーが増えた際に、同じ仕組みの上で複数企業間のデータ連携を行える |

| デメリット | データ変換の仕組みをどちらが導入・運用・管理するか、コストをどの割合で負担し合うかの協議が難航する可能性がある | 自社の都合でフォーマットの仕様を改変したり拡張したりすることができず、一定の割り切りが必要となる |

DXの時代にふさわしいシステム連携を

製造業のアライアンスでは、それぞれの企業が利用している3D CADシステムだけでなく、開発プロセス自体が大きく異なることも留意すべきです。それはたとえ同業種であっても、また同じ国の企業同士であってもしばしば起こります。例えば、エリジオンがこれまでに支援した企業間連携の場においても、使われる言葉の違いから打ち合わせを重ねても議論が深まらないことがよく見受けられました。

技術や文化が異なる企業同士が提携し新しい価値を創造していくためには、まず、設計データという従来見過ごされがちであった膨大な情報資産を有効活用する仕組みについて、交渉段階でしっかりと検討することが重要です。そして、商流や物流が効率化されるのと同じように3D情報流とも言えるデータの流れをあらかじめ整えておくことで、提携後にはDX(デジタルトランスフォーメーション)時代にふさわしい新しい仕組みを垂直立ち上げすることができ、提携の効果を早期に発揮することが可能になります。